“产学研用”理念下增材制造工程微专业探索与实践

作者: 朱锟鹏 张志清 孙国胜 汤名锴 李发亮 林昕

摘 要:为有效应对增材制造工程专业人才需求,弥补本科专业人才培养周期过长、培养人才单一等不足,开发增材制造工程微专业项目,围绕项目设计“自由探索式”教学模式和“轻数量重质量”课程体系,以“固定+流动”形式打造师资队伍,邀请企业工程师、大师学者走进课堂,建立创新导向的考核方式与分级评价标准,并将微专业人才培养与学科竞赛紧密结合,经过三年的教学实践,已取得初步育人成效。

关键词:复合型人才;微专业;增材制造工程;产学研用;课程体系;教学模式

中图分类号:G420 文献标志码:A 文章编号:2096-000X(2024)21-0037-05

Abstract: In order to effectively address the demand for professionals in additive manufacturing engineering and overcome the shortcomings of undergraduate talent cultivationsuch as the overly long training cycle and the homogeneity, a micro-major project Additive Manufacturing Engineering is developed. Centered on this project, a "free exploration" teaching model and a "quantity-light, quality-heavy" curriculum system is designed. The teaching staff is built in a "fixed + floating" format, inviting corporate engineers and renowned scholars to participate in classroom teaching. An innovation-oriented assessment method and graded evaluation criteria have been established. The micro-major talent cultivation is closely integrated with subject competitions. After three years of teaching practice, initial educational outcomes is obtained.

Keywords: composite talent; micro-major; additive manufacturing engineering; industry-academia-research-application integration; curriculum system; teaching model

增材制造技术因拥有成型复杂精细结构、减材制造技术等传统工业所不具备的优势,被称为目前全球第三次工业革命的关键引擎,广泛应用于航空航天、军工装备、汽车制造、生物医学、电子工业和艺术设计等领域,已成为全球许多企业实现产业升级和技术转型的新方向。我国高度重视增材制造技术及产业的发展,《中国制造2025》(2015年)[1]、《国务院关于印发“十三五”国家战略性新兴产业发展规划的通知》(2016年)[2]等制造强国战略行动纲领中,将高精度激光增材制造技术列为优先发展专题。2020年3月5日,国家标准化管理委员会、工信部、科技部、教育部等六部门印发《增材制造标准领航行动计划(2020—2022年)》[3]等发展规划均已将增材制造产业列为重要发展方向之一,未来推动我国制造业的快速发展以实现向智造强国转型。但随着我国增材制造产业链企业数量与规模的不断增长,3D打印及相关专业人才缺口超过千万,至2025年预计缺口为800万人[4-5]。为此,教育部于2017年将“增材制造”列入新增专业目录[6]。但本科专业从申报、获批、招生到学生毕业需要较长的时间周期。此外,现有增材制造人才较多以高职形式培养[7],当前产业转型升级阶段中高职院校所培养的技能人才往往滞后于快速发展中增材制造的需求。并且,增材制造领域还面临着诸多关键问题亟需解决,尤其是在材料创新、机械工程、化工和生物应用等领域仍然需要不断突破技术瓶颈,在增材专用粉材、核心光学硬件、专业软件等方面需要引进大量高层次科研人才。因而,在教育部《普通高等学校本科专业目录(2022年)》[8]中,把增材制造工程专业放在机械类专业中招生,作为新工科专业,又是交叉学科,涉及的学科专业知识比较多[9]。由此可见,单一地以某一类专业培养增材制造行业亟需的创新型、复合型人才不现实。

基于此,武汉科技大学从2021年开始探索微专业赋能的专业人才培养[10],开发了增材制造工程微专业项目,以产学研用结合形式建立增材制造设计与智能制造工程专业及科研、实践平台,整合专业技术与师资资源,通过介入产业、企业项目→技术合作开发与支持→某技术方向寻求突破的发展路径,从设计、材料、工艺到质量控制打造专业教学与实践体系。

一 新工科背景下的微专业的定位

微专业主要通过设立线上及线下混合式课程,共享优质师资和课程资源,优化师资结构,同时也为提升教学质量、促进学科发展、打造一流金课等提供重要经验。

以跨学科专业、多学科交叉联合培养人才思维为导向,微专业抢抓发展机遇,深化校企合作,加快推进多学科交叉融合教学科研平台建设,加快组建专业团队,强化学科特点特色,是树立学科影响力的一个重要机遇。

聚焦培养国家和地方经济社会发展需求,通过择优选拔等方式探索建立跨学科跨专业的交叉融合培养模式,着力培养能够掌握增材制造设计、工艺应用、材料成型、专业设备操作及智能算法等实践能力,积极为3D打印行业输出高素质复合、创新型专业人才,是结合学校办学实际、校企协同提升创新的一个重要突破口。

小而精、既系统又灵活的微专业有助于学生跨学科学习和个性化成长。微专业着力于有效弥补大学课程体系松散、人才培养周期过长,加强本科与研究生阶段培养衔接,是培养科研型人才后备军的理想时机。

二 微专业培养模式

(一) “自由探索式”教学模式

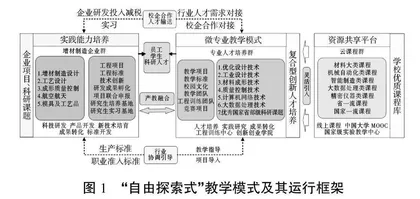

传统学科课程目标的定位往往以该学科的知识体系为旨归,而微专业课程目标设计是兼顾知识和技能。所以,如何让“传统教学”最大限度地被学生主动接受和认可,从而过渡到不受课堂、课本知识束缚进行延深式知识探索,即“自由探索式”教学模式(图1),以及保证这种教学改革的有效实施、真正发挥兼顾“研究型”“技能型”人才培养的教育宗旨,是本文将要重点探讨的问题。

不预设学习边缘与框架,通过科研案例引导学生灵活运用所学知识自主提出、分析并解决问题。突出以学生为本,充分发扬学生的主观能动性,学生除了学习增材制造工程微专业核心课程,还可以自主学习学校优质线上课程组成的云课堂资源。并增加“翻转课题”等形式的师生互动,建立动态式课堂。主要聚焦在增材制造设计、材料成形和成形质量控制三方面课题上。例如,以增材制造金属合金成形理论为主线式课程内容,启发学生思考“工艺条件”与材料“微观组织”形成、“缺陷发生机制”内在联系等“启发式”教学为手段,以师生共同研究并确定讨论主题为特色,调动学生积极性,学生通过查阅文献、做实验、分析等方式可以延深、拓展微专业课堂中有限的课程知识,以及课程学习、导师指导等方式产生科研与教学相结合的创新点,使学生既牢固掌握了基础理论知识,又喻理于行,进行自我知识体系扩充,建立完整的知识体系框架。

将知识学“活”,学以致用,用中悟道。将企业问题引入课堂探讨和课外调研活动中。微专业教学体系中借助学科影响力建立了由北京三帝科技股份有限公司等百余家会员单位组成的全国增材制造行业产教融合共同体等企业群,以及学校增材制造领域优秀老师组成的教学体系群,提炼出行业内当前亟需解决的应用问题,由企业工程师、学校教师共同担任学生企业项目课题的导师,充分利用实验、竞赛、实习等形式,让学生接触、了解,再到深刻领悟到行业内实际需求和“真”问题,形成以“用”促“学”,让学生感受到自身知识的被需要,从而更好地激发学生有理想、有目标性学习和解决问题。高校老师将企业提出的问题进行任务分解和分工,进阶式设计课题难度,按照学生兴趣和能力分成大小不同的课题组,完成仿真、模拟、测试、验证实验等工作,与企业共同商讨解决方案及课题进度时间表,组织学生动手实践。最后,学生研究成果交由企业不断验证,将问题反馈给学生、工程师和学校教师,共同商讨改进方案,从而形成正向反馈和良性循环,直到企业课题问题取得进展或被解决。企业项目中取得的成果所有权由企业、学校、学生共同拥有。这种教学模式的特点是:以启发式教学为主,导师指导为辅。以具象化的课题为教学目标,遵循学生的认知规律,通过提出问题—基础研究素质训练—师生研讨开拓新思维—引导探索新知—强化训练巩固升华等教学环节全面展开教学内容,从而全面提升学生认知思维进行自主创新。通过校企合作研发,实现人才输送、合作共赢的目标,同时提高学生的就业面与就业率。

为了满足高质量完成增材制造课题的要求,提出了增材制造设计教育的定期干预措施。这些干预措施大致可分为三类:①线下课堂干预措施;②自学线上课程;③导师适当提供研究工具、框架和思路。通过以上三种引导式、基于问题学习的方式后,通过开设讨论课程,启发学生思考和创新,导师为学生提供了在设计中如何应用增材制造设计知识和经验,以及确定该领域潜在研究方向。学生可以结合自身条件灵活安排线上课程学习。微专业学生除相关课程之外,主要目的是培养独立延深性学习能力以掌握更多专业知识,并运用这些知识解决增材制造领域的挑战问题。

(二) 企业工程师、大师学者走进课堂,搭建“产”到“用”的桥梁

通过行业协同引导,来指导教学工作的开展,以项目导入形式,改造传统学堂,实现产教融合下的产教融合、技术主导、项目引领、理实“双能”的新式教育课堂。邀请数名杰出企业工程师担任讲课教师,每位工程师授课一节,以身说法,向学生展示最新行业发展动态及需求,让学生切实了解社会行业发展与新技术需求,从而提升学生思想认知,保障我们培养的人才不脱离当前社会需求、紧随行业未来发展。

微专业长期与武汉因泰莱公司开展产学研融合合作,合作建立了实习与就业基地。每届微专业学生都会前往企业实习,同时也邀请企业工程师来校授课。当前陶瓷3D打印面临的最大难题是大尺寸陶瓷件打印开裂敏感,大大制约了陶瓷3D打印产品的产业化推广。我们将这一课题引入到学生科研指导中,围绕增材制造工程理念,由企业工程师、高校教师共同担任导师,给学生安排相关课题,引导学生综合所学的知识发现新问题、产生新思路,学生借助已有的科研建设平台完成设计与实验,通过研究材料制备及电磁透波性、高温强韧性等性能改进以及成形工艺优化等方法,鼓励学生进行由“产”到“研”的探索,解决增材制造领域的挑战问题。这种“学”与“研”的结合模式,既加深和巩固学生所学的知识,又启发学生的创新思维,形成知识“反刍”,由“产”引导“学、研”,由“学、研”引导“用”,再以“用”促“学”,形成良性知识循环。

同时,学生们通过结合各类竞赛项目锻炼完成一个完整的项目开发,同时不断迭代优化,最终可以形成产品。例如《双喷头多重光散射技术墨水直写3D打印设备》项目获得全国三维数字化创新设计大赛省级一等奖,在此基础上不断优化设计,并申请多项发明专利等知识产权。此外,学生借助3D打印赛事巩固和锻炼了微专业学到的基础知识和能力。例如,微专业联合武汉大学、武汉理工大学举办了“黄鹤杯”武汉高校3D打印设计大赛,通过自主选题、搜集素材进行艺术创作,最后设计多材料、多功能3D打印方式展现创新之美,并结合演讲、微视频、动画等多种形式进行传宣和展示,充分锻炼了学生们艺术审美、社会责任心、多媒体技术应用等核心素养以及三维软件、增材制造设计、增材制造成形工艺和增材制造设备操作等专业能力。2017年,学校成立创新创业学院。2023年获批湖北省大学生创业孵化示范基地。2023年加入了全国增材制造行业产教融合共同体,成为理事单位。以“成果转化中心+战略合作企业共同体”为平台,使得微专业平台孵化的产品最终在企业落地,实现批量生产,完成由“产”到“用”的过程,搭建增材制造产教融合共同体这一新平台,推动人才共育、师资互聘、产科教联动、技术创新与升级等方面创新发展,协同提升人才培养联合创新能力。