无菌罐在乳品加工中应用特点和质量控制

作者: 李为民 刘俊 常文玥

摘 要:无菌罐作为无菌液体产品的暂存罐,在乳品加工中应用非常广泛。本文以某公司无菌罐为例,介绍无菌罐的构造和使用,总结其在无菌灌装过程中的应用特点和质量控制,为乳品加工线选择配置无菌罐及加工过程质量控制提供参考。

关键词:无菌罐;乳品加工;质量控制

Application Characteristics and Quality Control of Aseptic Tank in Dairy Processing

LI Weimin, LIU Jun, CHANG Wenyue

(Guangdong Yantang Dairy Industry Co., Ltd., Guangzhou 510700, China)

Abstract: Aseptic tank equipment, as a temporary storage tank for sterile liquid products, is widely used in dairy processing. This article takes a sterile tank from a certain company as an example. It was expected to provide references of aseptic tank selecting and quality controlling in the aseptic filling process, by introducing the structure and use of aseptic tank, as well as summarizing the application characteristics and quality control in the sterile filling process.

Keywords: aseptic tank; dairy processing; quality control

超高温杀菌(Ultra-High Temperature Instantaneous Sterilization,UHT)和巴氏杀菌是乳制品常用的杀菌工艺,UHT杀菌牛奶因保质期长、不需要冷藏、营养成分保留较好等原因在全世界被无数消费者和制造商所青睐。20世纪中后期,无菌灌装技术开始商业化,其在液态乳制品与液态果汁等饮品的无菌包装中得到广泛应用与推广[1]。无菌罐设备作为无菌液体产品的暂存罐,因其有延长灌装机连续生产时间、避免原料奶被循环加热、灌装压力稳定等特点,被广泛运用于无菌灌装线中,特别是生产带果粒产品时必须用到无菌罐。本文以某公司的无菌罐为例,介绍其构造和使用,总结其在乳品加工中的应用优点和质量控制要点。

1 无菌罐简介

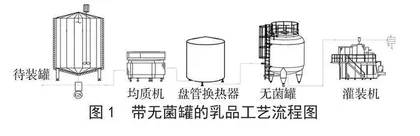

无菌罐设备可以作为无菌液体产品的储存罐,与产品灭菌设备及灌装设备连接使用(图1),用于UHT处理过乳制品的中间储存,是无菌灌装生产线中的关键设备之一。即使其中任何一台机器进行计划维护保养或者清洗,依旧可以与另外一方继续生产。

无菌罐的出现对无菌灌装技术的发展起到了良好的促进作用。为保证储存时产品的无菌状态完整性,对设备的无菌性能要求十分严格,部分设备存在无菌时间短、无菌性能不稳定、自动化程度不高、产量低等问题[2]。

图1 带无菌罐的乳品工艺流程图

2 无菌罐构造和信号对接

2.1 无菌罐构造

无菌罐主要由罐体、阀组和控制电柜3部分组成。图2显示了无菌罐及产品加工通过设备的概况。无菌罐采取的是模块化设计,主要包括以下7个模块。

(1)无菌罐。将产品在无菌状态下进行保存,称重传感器会对罐体进行称重,顶部液位传感器控制输入阀来防止溢出,底部液位传感器测量无菌罐中是否还有液体,罐顶搅拌装置保证产品处于流动状态以防沉淀。

(2)产品输入。控制产品从灭菌器到无菌罐,该装置由多个气动阀门控制,并由蒸汽障蔽保护产品不受污染。当罐内液位达到1 L时,可以给下游灌装输送产品进行生产;当罐内液位达到高位时,UHT灭菌牛奶停止输送到罐内。

图2 无菌罐加工工艺简图

(3)冷却水输入。灭菌之后,通过给罐体冷却夹层填充冷却水来降低罐体的温度,再排放,冷却水用量为800 L/次,每次冷却需进行2次填充和排放。

(4)蒸汽及CIP输入。蒸汽保证灭菌过程中的蒸汽供应,用于各管道和罐体灭菌,以及生产过程中蒸汽障蔽的供给;CIP输入保证CIP过程中的CIP溶液供给。

(5)蒸汽及CIP输出。将在灭菌模式下排出蒸汽及在清洗模式下排出CIP。

(6)产品输出。该部分保证产品由罐体输出到灌装机,罐底出口有温度传感器检测产品温度;为使灌装机稳定供料,罐体底部的压力始终保持恒定,由罐底的压力传感器和无菌空气调节阀组联动控制。

(7)无菌空气输入。用于供应和排放无菌空气,罐顶有压力传感器会检测顶部无菌空气压力。

2.2 无菌罐信号对接

(1)灭菌机与无菌罐信号。CIP(就地清洗);PAM(产品信号);PDS(灌装信号);RFP(生产请求信号);RFW(供水请求信号);SPS(生产中止信号);SST(灭菌机灭菌);WAM(供水信号);CSB(清洗蒸汽障);RSB(冲洗蒸汽障)。

(2)无菌罐与灌装机信号。CIP(就地清洗);FST(灌装机灭菌);PAM(产品信号);PFM(灌装生产信号);RFP(生产请求信号);RFW(供水请求信号);TST(无菌罐灭菌);WAM(供水信号)。

3 无菌罐使用

3.1 灭菌模式

整个产品回路灌入蒸汽,通过饱和蒸汽对设备及相连产品管进行升温和灭菌,包括无菌空气过滤器,温度达到140 ℃并保持1 200 s,处于罐底出口处的温度传感器会对灭菌温度进行测量和监控。启动灭菌程序后系统自动执行以下步骤:预热、充压、无菌空气排空、灭菌计时、无菌空气入罐内冷却、冷却水入夹层冷却以及手动选择无菌水冲洗程序来冷却罐体和排空无菌水。灭菌模式完成后,机器将变成无菌并可以进行生产。

3.2 生产模式

无菌罐从UHT接收到PAM信号,打开产品进料阀,产品从UHT流入导向无菌罐内。灌装机发出产品请求信号后,打开产品供料阀,产品将输送到灌装机的产品输入阀。在灌装机下游产品管道至无菌罐前有一段回流管道,此管道末端阀组由蒸汽障蔽保护产品不受污染。

3.3 无菌冲洗模式

生产完一个品种,在切换到其他品种前,整个设备将会通过UHT供应的无菌水进行冲洗去除产品残留,还可以将无菌水输送给灌装机进行无菌冲洗。当灌装机发出RFW信号后,无菌罐会从灭菌机请求无菌水;当罐体中液位达到无菌冲洗液位后,会向灌装机发出WAM信号。

3.4 CIP模式

碱、酸清洗剂通过CIP管道输入设备中,按照CIP流程闭合循环清洗整个回路,需要达到设定的温度和电导率才开始计时。清洗回路包括罐体和入料阀产品管两路,CIP清洗液由顶部喷淋球进入罐内清洗罐内壁和供料管。启动CIP程序后系统自动执行以下步骤:排空、增压、预冲洗、碱洗、排空、水冲、酸洗、排空、最后水冲、排空及排气泄压。

3.5 待机模式

设备处于开启状态,排空并已清洗,无激活程序,须启动灭菌模式后才能开始生产。

4 无菌罐在乳品加工中的应用特点

4.1 使灌装机能够长时间连续生产

在整个UHT灭菌乳生产工艺中,UHT杀菌设备往往是限制连续生产能力的重大因素,若配备无菌罐设备,当上游UHT设备生产一定时长需要CIP清洗时,产品已经储存在无菌罐,下游灌装机设备可以继续灌装。当UHT经过CIP清洗后再灭菌,又可以将无菌产品输送到无菌罐中,灌装机可以继续生产,从而提高连续生产时间,降低清洗成本和提高产量。

4.2 生产纯牛奶等中性奶时糠氨酸含量低

乳品中的糠氨酸是蛋白质在高温条件下与乳糖发生美拉德反应所产生的系列产物之一,糠氨酸含量越低,则奶产品的营养质量越好。1992年欧盟各国将糠氨酸作为判断乳品质量的重要指标,2004年国际标准化组织(ISO)发布ISO 18329—2004利用高效液相色谱法检测乳制品中的糠氨酸含量,检测乳品中糠氨酸含量判定是否掺有复原乳[3]。2005年原农业部制定《巴氏杀菌乳和UHT灭菌乳中复原乳的鉴定》(NY/T 939—2005)[4],2016年原农业部修订新版《巴氏杀菌乳和UHT灭菌乳中复原乳的鉴定》(NY/T 939—2016)[5],也都将糠氨酸作为检测复原乳的重要指标,规定UHT灭菌乳中每100 g蛋白质所含糠氨酸超过190 mg,或者当UHT灭菌乳每

100 g蛋白质所含糠氨酸为140~190 mg时,乳果糖含量(mg·L-1)与糠氨酸含量(mg蛋白质/100 g)比值小于2时,则鉴定为含复原乳。

在UHT下游直接连灌装机生产纯牛奶等中性奶过程中,若下游灌装机处于故障停机时,牛奶会回流到UHT系统中循环加热,当循环加热时间超过一定时间后,随着美拉德反应程度加深,产品的颜色、风味会发生明显变化。若在UHT下游配备无菌罐设备,则可以极大避免此种情况,因为无论灌装机处于生产或故障,产品都是一直输送到无菌罐,产品不会回到UHT系统重复加热,因此使用无菌罐时产品中糠氨酸含量普遍低于未使用无菌罐的产品[6]。

4.3 无回流奶损耗

当牛奶长时间内无法被灌装时,牛奶会经过多次循环加热,产品的颜色、风味会发生较大变化,工业上采取的措施一般是将此段循环加热的牛奶排空后,重新将新鲜的奶输送到UHT系统中,此时会造成几百公斤奶的损失。若在UHT下游配备无菌罐设备,则可以避免此种情况发生,减少原奶损耗。

4.4 可以生产带果粒的产品

添加果粒的乳制品将富含维生素的水果和牛奶结合起来,能够达到膳食平衡,提升乳制品的附加值和顾客体验感,因此添加果粒的UHT乳制品是许多乳品企业近年来研究开发的产品之一,但也面临着果粒不均匀、果粒易破碎等难题[7-8]。目前,添加果粒乳制品存在前混合工艺、后添加工艺两种可能的生产工艺[9]。这两种工艺均需用到无菌罐来暂存灭菌后的产品,无菌罐顶的搅拌装置保证产品处于流动状态以防果粒沉淀堆积,造成果粒不均匀的情况。

4.5 无需频繁维护保养

相比灌装机和UHT设备,无菌罐除了搅拌桨之外,基本无运动磨损部件,所以通常只需定期更换管道阀门密封圈等,无需做大规模周期性保养计划。

4.6 自动化程度高

除了生产模式和清洗模式切换时需拆卸弯管接头,操作人员主要通过人机操控面板完成作业,在选定所需操作模式后将自动执行设定的所有程序步骤,人工干预少。

5 无菌罐在乳品加工中的质量控制

5.1 蒸汽必须洁净

因灭菌过程中使用大量的蒸汽对罐体进行灭菌,以及生产过程中需提供蒸汽保持蒸汽障蔽,蒸汽与产品或产品表面直接接触,必须要保证蒸汽达到食品级标准。除了安装蒸汽过滤器外,还可以考虑使用洁净蒸汽发生器装置来保证蒸汽洁净度。

5.2 搅拌桨轴密封圈更换

在生产过程中,通过不断往搅拌桨轴的机械密封处注入高温蒸汽,从而预防产品通过搅拌轴处受到污染,但搅拌轴密封件在高温下往往易老化,导致罐内产品带菌风险。

5.3 无菌空气过滤网更换

无菌空气是用除水除油后的压缩空气经过两个0.01 μm级无菌空气过滤网和压力调节阀形成,开始生产前必须对无菌空气过滤器进行蒸汽灭菌。为保证过滤效果,需定期更换,140 ℃、30 min灭菌条件下建议使用次数为100次。

5.4 确保CIP清洗效果良好

CIP清洗必须使罐体和管道彻底清洁,需要采取合理的清洗程序,同时通过适宜的清洗剂浓度、温度、时间、流量等参数来保证清洗效果,尤其是搅拌桨等不能有清洗死角。