智能化技术在食品轻工行业食品质量检测中的应用研究

作者: 夏星

摘 要:食品质量与人们健康、生活品质息息相关。但随着食品轻工行业的发展,传统检测手段难以满足当下快速、精准的检测需求。为了提升食品质量检测水平,本文探讨食品质量智能化检测技术原理,分析智能化技术在食品轻工行业食品质量检测中应用存在的主要问题,并提出相应的应用对策,旨在保障食品安全,推动行业发展。

关键词:智能化技术;食品轻工行业;食品质量检测

Research on the Application of Intelligent Technology in Food Quality Inspection in the Light Industry of Food

XIA Xing

(Comprehensive Administrative Law Enforcement Brigade of Taojiang County Market Supervision Administration Bureau, Yiyang 413499, China)

Abstract: Food quality is closely related to people’s health and quality of life. However, with the development of the food light industry, traditional detection methods are difficult to meet the current rapid and accurate detection needs. In order to improve the level of food quality detection, this paper discusses the principle of intelligent food quality detection technology, analyzes the main problems of application of intelligent technology in food quality detection in the food light industry, and puts forward corresponding application countermeasures, aiming at ensuring food safety and promoting the development of the industry.

Keywords: intelligent technology; food and light industry; food quality testing

食品质量关乎着人们的身体健康与生活品质,始终是社会关注的重点所在。然而,随着食品轻工行业的蓬勃发展,产品种类日益繁多、生产规模不断扩大,传统的食品质量检测手段已逐渐难以满足当下快速、精准检测的需求。在此背景下,智能化技术凭借其高效、准确、自动化程度高等优势,开始在食品质量检测领域崭露头角。目前,相关领域的研究者们围绕智能化技术在食品质量检测中的应用展开了诸多探索,部分成果也已投入实际应用,但仍存在一些有待完善和深入研究的地方[1]。鉴于智能化技术应用于食品轻工行业食品质量检测的重要性与日俱增,且当前食品安全问题不容乐观,本文探讨食品质量智能化检测技术原理,分析智能化技术在食品轻工行业食品质量检测中应用存在的主要问题,并提出相应的应用对策。

1 食品质量智能化检测技术原理

1.1 传感器技术原理

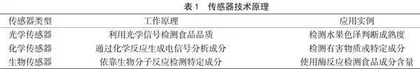

智能传感器作为关键组成部分,是一种集成了传感器元件、信号处理电路和通信模块的设备,能够实现对食品成分、质量和安全等方面的快速检测。其工作原理涵盖了多个环节,详见表1。

1.2 人工智能算法原理

在食品质量检测中应用的人工智能算法主要包括深度学习算法、图像识别技术和模式识别技术。其中,深度学习算法可通过大量已标记的食品样本数据进行学习训练,构建起相应的模型,然后面对新的待检测食品,就能快速分析其食品成分,最常用的应用场景有判断食品中各种营养成分的含量等[2]。图像识别技术可用于辨别食品的外观特征,如识别水果的外形是否有损伤、霉变等情况,或者识别食品包装上的标识是否合规等。模式识别技术则可以依据过往积累的食品质量相关模式数据,对当前检测的食品进行匹配分析,识别食品中是否存在违规添加的色素、防腐剂超量等情况。

1.3 数据分析与处理技术原理

食品检测会产生海量的数据。通过数据分析和处理技术,能够收集、整理、分析大量食品数据,挖掘其中有价值的信息,如收集不同批次、不同产地食品的检测数据,分析其成分变化趋势、质量波动情况[3]。①运用该技术可以提升食品检测的准确性,基于对数据的统计分析、相关性分析结果校准检测设备、优化检测模型,使检测结果更接近真实情况。②运用该技术能提高检测速度,依据数据分析结果合理安排检测流程、选择合适的检测方法,避免不必要的重复检测步骤,快速定位食品质量问题所在。

2 智能化技术在食品轻工行业食品质量检测中应用存在的主要问题

智能化技术在食品轻工行业的食品质量检测中应用虽然取得了一定的进展,但仍面临着以下问题。

2.1 技术层面

2.1.1 检测模型的精准度与泛化性

当前,许多智能化检测模型在特定的食品样本集上能够取得较好的检测效果,但一旦应用于复杂多变的实际生产环境或面对新的食品种类、成分时,其精准度和泛化能力就会大打折扣。在检测食品中的微生物含量时,模型可能在已训练的某几种微生物菌株的检测上表现良好,但对于新出现的变异菌株或罕见菌株,检测准确率就会显著下降。这主要是因为模型训练所依据的数据有限,无法涵盖所有可能的情况,对未知样本的适应性较差[4]。

2.1.2 数据质量与数据安全

智能化检测高度依赖大量的高质量数据来进行模型训练与优化。然而,在实际操作中,食品检测数据往往存在质量参差不齐的问题。①数据采集过程可能受到环境因素、仪器精度等影响,导致数据存在误差或缺失。②食品数据的多样性和复杂性也使得数据标注和整理工作面临挑战,错误标注的数据可能会误导模型的学习。③食品数据涉及企业的生产工艺、产品配方等核心机密信息,一旦数据泄露,在损害企业利益的同时,还可能引发食品安全风险,降低消费者的信任度。

2.1.3 多技术融合的协调性

食品质量检测往往需要多种智能化技术相互配合,但目前这些技术在融合过程中还存在协调性不足的问题,如传感器采集的数据格式与人工智能算法所需的数据输入格式可能不匹配,需要进行复杂的数据转换和预处理,增加了计算资源的消耗,还可能引入新的误差。不同技术之间的接口标准和通信协议也尚未统一,导致技术集成的难度较大,影响了智能化检测系统的整体性能和运行效率。

2.2 成本与效益层面

2.2.1 设备购置与维护成本

智能化检测设备通常价格昂贵,对于一些中小企业来说,购置成本是一个较大的经济负担。而且,这类设备的维护和保养也需要专业的技术人员和高昂的费用,包括定期的硬件检修、软件升级以及传感器校准等。一旦设备出现故障且不能及时修复,将会影响企业的正常生产和检测工作,进而造成经济损失。

2.2.2 技术研发与应用成本

开发新的智能化检测技术和算法需要大量的资金和人力投入,从基础研究到实际应用的转化过程漫长且成本高昂。企业在引进和应用智能化检测技术时,还需要对员工进行培训,使其能够熟练操作和维护相关设备与系统,这也增加了企业的成本支出。此外,智能化检测技术的更新换代速度较快,企业需要不断跟进新技术的发展,持续投入研发资金,否则将难以保持其检测能力的先进性。

2.2.3 效益评估与回报周期

虽然智能化技术在食品质量检测中的应用能够带来一定的效益,但这些效益往往难以准确量化和评估。企业在投资智能化检测项目时,很难确定能够在多长时间内获得相应的经济回报。而且,由于食品市场竞争激烈,产品价格波动较大,智能化检测带来的质量提升和品牌价值增加等间接效益也难以在短期内转化为实际的经济效益[5]。

2.3 标准与规范层面

2.3.1 检测标准的适应性

现有的食品质量检测标准大多是基于传统检测方法制定的,对于智能化检测技术的应用和结果判定尚未形成完善的规范体系。智能化检测技术可能采用了新的检测原理和指标,与传统检测标准之间存在一定的差异。这就导致在实际检测过程中,企业难以确定如何依据现有标准来验证智能化检测结果的准确性和可靠性。

2.3.2 数据共享与行业协作规范

在智能化检测时代,数据的共享和行业协作对于提高检测技术水平、推动行业发展具有重要的意义。然而,目前食品行业内缺乏统一的数据共享平台和规范的数据交换格式,企业之间的数据流通存在障碍。不同企业由于竞争关系等原因,不愿意共享自己的检测数据,导致数据资源无法得到充分利用。此外,在智能化检测技术的研发和应用过程中,行业内企业、科研机构、设备制造商之间的协作缺乏统一的标准和规范,影响了技术的创新和推广速度。

2.3.3 质量认证与监管规范

随着智能化检测技术的应用,食品质量认证和监管工作也面临新的挑战。传统的质量认证和监管模式主要针对的是基于人工操作和传统检测设备的检测流程,对于智能化检测系统的认证和监管缺乏相应的标准和方法。如果不能建立健全的质量认证与监管体系,智能化检测技术在食品轻工行业的推广应用可能会引发新的食品安全风险。

3 智能化技术在食品轻工行业食品质量检测中应用的对策

3.1 技术改进方面

3.1.1 提升检测模型性能

为增强检测模型的精准度与泛化性,需要扩大训练数据集,尽可能涵盖更多种类、不同环境下的食品样本及相关情况,收集不同产地、不同季节、不同加工工艺下食品的检测数据,同时注重对新出现的、罕见的食品成分及微生物等情况的数据补充,让模型能学习到更全面的特征模式,更好地应对复杂多变的实际检测场景。同时,可采用迁移学习、集成学习等先进的机器学习策略。迁移学习能借助在其他相关领域或大规模数据集上训练好的模型参数,迁移到食品质量检测模型中,加快训练速度并提升泛化能力;集成学习则通过组合多个不同的基础模型,综合它们的预测结果,使最终的检测结果更加准确、可靠,降低单一模型面对未知样本时出现的误差。

3.1.2 保障数据质量与安全

针对数据质量参差不齐的问题,在数据采集阶段,要严格控制环境因素,选用高精度、稳定性好的检测仪器。同时,要制订规范的数据采集流程,确保采集数据的准确、完整。对于数据标注和整理工作,可建立专业的数据标注团队,依据统一、明确的标注规则进行操作,并利用自动化的数据标注工具辅助,提高标注效率和准确性。在数据安全方面,企业要加强内部的数据管理体系建设,采用加密存储、访问权限控制等技术手段,防止数据泄露。

3.1.3 优化多技术融合协调性

为了使传感器技术、人工智能算法、数据分析技术等多种智能化技术更好地融合,行业内应建立统一的数据格式和接口标准,共同制定相关的技术规范,减少复杂的数据转换和预处理环节。对于研发通用的技术集成平台,应提供标准化的接口和通信协议,方便不同技术模块之间的无缝对接与协同工作,降低技术集成难度,实现多种技术优势的最大化发挥。

3.2 成本控制与效益提升方面

3.2.1 降低设备相关成本

对于设备购置成本较高的问题,政府可出台相关的扶持政策,给予购置智能化检测设备的中小企业一定的财政补贴或税收优惠,减轻企业的资金压力。同时,鼓励设备租赁市场的发展。企业可以通过租赁的方式获得智能化检测设备的使用权,避免一次性大额资金投入。在设备维护方面,加强企业与高校、专业培训机构的合作,开展针对设备维护的定向培训课程,培养企业内部的专业维护人员,降低对外部高成本维修服务的依赖。另外,设备制造商可以优化设备的结构设计,提高设备的稳定性和耐用性,减少故障发生频率,间接降低设备的总体使用成本。