风干肉不同条件贮藏品质研究

作者: 辛匡禹 陈湘宁

摘 要:目的:探究风干肉的加工优化方案及不同条件贮藏对风干肉品质的影响。方法:以风干肉猪肉为研究对象,探究不同包装方式、不同贮藏温度对风干肉贮藏特性的影响。结果:随着贮藏时间的延长,不同包装方式下的风干肉的过氧化值(Peroxidation Value,POV)和菌落总数呈现上升趋势,pH值先降低后升高。与普通包装相比,气调包装和真空包装可以较好地保持风干肉的质量,其中真空包装的风干肉贮藏时间更长。4 ℃贮藏的风干肉品质变化较为缓慢,25 ℃和40 ℃贮藏的风干肉品质变化加快,其中40 ℃贮藏的风干肉保质期最短。结论:风干肉采用真空包装在4 ℃下贮藏有利于保障风干肉的品质。

关键词:风干肉;干燥方式;贮藏条件;包装方式;品质分析

Study on Storage Quality of Air-Dried Meat Under Different Conditions

XIN Kuangyu, CHEN Xiangning*

(Beijing University of Agriculture, Beijing 102206, China)

Abstract: Objective: To explore the processing optimization scheme of air-dried meat and the influence of different storage conditions on the quality of air-dried meat. Method: With air-dried pork as the research object, the effects of different packaging methods and storage temperatures on the storage characteristics of air-dried pork were investigated. Result: With the extension of storage time, the POV value and the total number of colonies of air-dried meat under different packaging methods showed an increasing trend, and the pH value decreased first and then increased. Compared with ordinary packaging, air-conditioned packaging and vacuum packaging can play a better role in maintaining the quality of air-dried meat, in which vacuum packaging air-dried meat storage time is longer. The quality of air-dried meat stored at 4 ℃ changed slowly, and the quality of air-dried meat stored at 25 ℃ and 40 ℃ changed faster, and the shelf life of air-dried meat stored at 40 ℃ was the shortest. Conclusion: The quality of air-dried meat can be guaranteed by vacuum packing at 4 ℃.

Keywords: air-dried meat; drying method; storage condition; packaging method; quality analysis

在众多的肉制品中,风干肉无疑是最有特色、最受消费者欢迎的民族肉品。风干肉因其保存时间长、风味独特等优点而受到人们的青睐,然而传统的风干肉没有明确的生产工艺标准,在其加工和储藏过程中,存在着品质劣变和脂肪氧化等问题,这对其食用品质造成了很大的影响,质量很难保障,同时极易产生口感过柴、过度氧化、具有哈喇味等质量问题,严重影响了产品的食用质量[1-2]。为进一步提高风干猪肉产品的风味等品质,延长其货架期,以满足人们对优质食物的需要。研究分析了不同条件贮藏下风干猪肉干的品质变化,以期为风干肉干预制菜的产业化应用提供理论依据。

1 材料与方法

1.1 材料与设备

猪肉,北京农贸市场;葱、姜、料酒、老抽、生抽、盐糖、淀粉和香辛料等调料,北农超市。

冰乙酸、三氯甲烷、碘化钾、硫代硫酸钠、无水硫酸钠、重铬酸钾、硫代巴比妥酸、三氯乙酸等,均为分析纯,国药集团化学试剂有限公司;平板计数琼脂,广东中山百微生物技术有限公司。

XMTD-8222电热鼓风干燥箱,北京博宇宝威实验设备公司;X3-233A微波炉,广东美的厨房电器制造有限公司;LGJ—12A真空冷冻干燥机,北京四环启航科技有限公司;J-810圆二色光谱仪,日本佳司科有限公司;pH5-25台式酸度计,杭州东星仪器设备厂;R220旋转蒸发仪,上海申生科技有限公司;GNP-9080隔水式恒温培养箱,上海精宏实验设备有限公司;SW-CJ-1F超净工作台,苏州净化设备有限公司;SX-500高压灭菌锅,TOMY KOGYO公司;TGL-20M冷冻离心机,赛默飞科技有限公司;GK-600自动凯氏定氮仪,格林凯瑞有限公司;YS-ZB-3246气调保鲜包装机,杭州永创智能设备股份公司;XT-500S真空包装机,上海刑天包装机械有限公司。

1.2 实验方法

1.2.1 风干肉的工艺流程以及操作要点

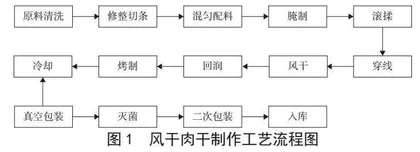

(1)风干肉的工艺流程。因为不同地区的气候条件和饮食文化各有不同,所以风干肉的制作细节和工艺也不尽相同。但总的来说,虽然不同风干肉之间配料的差异较大,但风干肉的加工工艺却大同小异。本文根据月盛斋的基础工艺流程稍作修改,其主要生产流程图如图1所示。

(2)风干肉的操作要点。①原料筛选及预处理。选择符合国家标准的新鲜肉,清洗后浸泡,从而去除肉表面的污物,再去除脂肪和结缔组织后沥干备用。②修整切块。根据月盛斋产品的基础要求进行人工修整,去除边角不规整的肉等,然后将已经剔除筋腱、皮、脂肪后的猪肉切成6 cm×4 cm×3 cm的条状块,清水洗净。③混匀配料。参照月盛斋公司提供的基础配方进行腌制液调配,加入食盐、味精、花椒粉、辣椒粉、白砂糖、酱油、大蒜、生姜等香辛料搅拌混合均匀。④滚揉腌制。放入事先混匀的肉条和腌制液,间歇式滚揉30 min,然后改为转速6~8 r·min-1转滚揉3 h。⑤干燥处理。设置热风干制温度为60 ℃,风速1.5 m·s-1;每隔30 min翻面一次,保证干燥均匀。⑥回润。在干燥后,风干肉的表面可能会变硬,因此需要将其放置在适当的环境中进行回润,风干肉在一定的湿度和温度条件下吸收一些水分,使其外部变得柔软,口感更好。⑦烤制。将回润后的风干肉放入烤箱或其他加热设备中140 ℃烘烤30 min。⑧冷却。烘烤完成后取出自然冷却至22 ℃。⑨真空包装。将冷却后的烘干肉制品送入无菌室采用真空抽气包装,灭菌参数为温度95 ℃,时间30 min。

(3)干燥条件。风干肉均为自然风干,将预处理后的肉条挂置于室内通风处,室温为15~20 ℃,湿度为40%~50%,风干8 d。

1.2.2 贮藏条件以及方法建立

(1)不同包装方式实验设计。风干肉采用3种包装方式分别进行包装。①气调包装,气调比例为30% N2+70% CO2;②真空包装,抽气7 s并密封;③普通包装袋直接密封。将风干肉包装完成后放入冰箱,4 ℃恒温保存,分别在贮藏第0 d、10 d、20 d、30 d、40 d取样检测。

(2)不同贮藏温度实验设计。研究风干肉在不同温度贮藏下品质特性的变化。4 ℃真空包装贮藏的风干肉在贮藏0 d、8 d、16 d、24 d、32 d、40 d取样;25 ℃真空包装贮藏的风干肉在0 d、3 d、6 d、9 d、12 d、15 d取样;40 ℃真空包装贮藏的风干肉在贮藏0 d、1 d、2 d、3 d、4 d、5 d取样。

1.2.3 理化指标检测方法

(1)pH值。取风干肉10 g,加入蒸馏水90 mL,均质1 min,4 ℃浸泡20 min,滤纸过滤,测定滤液pH值。相同样品进行3次重复测定。

(2)过氧化值(Peroxidation Value,POV)。参照《食品安全国家标准 食品中过氧化值的测定》(GB 5009.227—2016)[3]。

(3)菌落总数。参照《食品安全国家标准 食品微生物学检验 菌落总数测定》(GB 4789.2—2022)[4]。

2 结果与分析

2.1 不同包装方式对风干肉贮藏特性的影响

2.1.1 pH值

由图2可知,随着贮藏时间的延长,不同包装方式的风干肉pH值呈先下降后上升趋势。在密封袋包装下,pH值波动较大,在贮藏第10 d时,pH值由初始的5.67下降至5.36。在贮藏20~40 d时,各包装贮藏的风干肉pH值呈现上升趋势。随着贮藏时间的继续延长,各样品的pH值变化幅度趋于稳定。与密封包装相比,真空包装隔绝了氧气,气调包装改变了内部气体环境,从而减少了微生物的生长和活动,进而减缓了pH值的变化。

2.1.2 POV值

风干肉中的脂质氧化程度可以通过POV值的变化来监测,POV值增高意味着脂质氧化程度的增加,风干肉的质量会受到影响。由图3可见,随着贮藏时间的延长,不用包装方式下,风干肉的POV值不断增大,从初始的0.13 g/100 g在贮藏40 d后分别增至0.32 g/100 g(密封袋包装),0.25 g/100 g(气调包装)以及0.23 g/100 g(真空包装)。

2.1.3 菌落总数

由图4可知,随着贮藏时间的延长,3组包装方式风干肉的菌落总数持续增加,说明样品被污染的程度增加。密封包装的风干肉在贮藏40 d时菌落总数为5.25 lg CFU·g-1,超过了国标的检测限值5.01 lg CFU·g-1,说明风干肉已经腐败,这表明密封包装袋不利于风干肉的贮藏。气调包装和真空包装的风干肉在贮藏40 d时菌落总数未超过国家标准,但气调包装的风干肉的菌落总数高于真空包装,表明真空包装比气调包装保质期长。

2.2 贮藏温度对风干肉贮藏特性的影响

2.2.1 pH值

由图5可知,在不同温度条件下风干肉贮藏期间的pH值呈现先降低后升高的趋势,pH初始值为5.67,4 ℃贮藏下风干肉的pH值先下降至5.57,再缓慢上升至6.02,25 ℃贮藏下先下降至5.42后上升至6.1,在40 ℃下贮藏先下降至5.4后上升至6.12。

2.2.2 POV值

贮藏温度对风干肉贮藏过程中的POV值有显著影响。较高的温度会加快风干肉的氧化速度,导致POV值的增加。随着贮藏时间的延长,风干肉的POV值不断增大。在4 ℃贮藏40 d后,POV值从初始的0.13 g/100 g增至0.23 g/100 g,25 ℃贮藏15 d后增长至0.27 g/100 g,40 ℃贮藏5 d后增长至0.30 g/100 g。在较低的贮藏温度下,风干肉的POV值变化较小,品质相对稳定,见图6。