探究实现全封闭式骨汤加工工艺

作者: 张兴亮

摘 要:本文描述骨汤工业化生产工艺流程,介绍了影响车间环境的关键点,并提出了如何实现全封闭式的骨汤生产加工,旨在为骨汤项目设计或者骨汤加工企业的改造提供参考。

关键词:骨汤加工;关键技术;畜禽骨;提取罐;风送系统

Explore the Processing Technology of Fully Closed Bone Soup

ZHANG Xingliang

(Shanghai Joy Light Industry Machinery Co., Ltd., Shanghai 204411, China)

Abstract: The paper describes the industrial production process of bone soup, introduces the key points that affect the workshop environment, and puts forward how to realize the fully-enclosed production and processing of bone soup, aiming to provide reference for bone soup project design or the transformation of bone soup processing enterprises.

Keywords: bone soup processing; key technology; livestock bone; extraction tank; air delivery system

畜禽骨营养丰富,含有许多有效成分。畜禽骨制取骨汤的工艺已经成熟并实现工业化,不同的生产企业也会根据自己的产品特性进行细微调整。目前大部分企业存在车间环境差,中间产品易污染等问题。本文将详细描述骨汤工业化生产的工艺流程及工艺设备中影响车间环境的关键点,阐述如何实现全封闭式的工业化骨汤加工,从而确保骨汤品质及车间环境。

1 骨汤概述

鲜骨的营养价值很高,其蛋白质和脂肪含量与肉类相似。研究人员分析表明猪骨中蛋白质和脂肪的含量分别为12.0%和9.5%,猪肉中的含量分别为17.5%和15.1%;牛骨中蛋白质和脂肪含量分别为11.5%和8.5%,牛肉中的含量为18.0%和16.4%。由畜禽骨提取加工的骨汤,被食品和营养专家们誉为“21世纪新型食品”,被日本称为高级营养补品,被美国等西方国家称为“21世纪功能性食品”[1-3]。

骨汤加工是指以牛骨、猪骨、鸡骨等畜禽骨作为原料,经过高温高压工艺,将骨头中的营养物质提取出来,再经调配、均质、乳化等方法,制成口感醇厚、浓郁的产品。骨汤加工,在国外起步较早,如美国、日本、英国等,虽然我国起步较晚,但发展很快,特别是近年火锅、快餐、预制菜等餐饮业的发展对其需求量大大增加[4-5]。

2 骨汤工艺

2.1 传统熬制骨汤工艺

原料(骨、肉)→常压提取→人工去杂及油脂→调配→装桶→入库,首先将骨类原料(鸡骨、猪骨)、肉类原料(碎肉、猪皮)等与水按一定比例放在敞口的容器中,采用电加热或蒸汽加热的形式,将其煮沸,人工撇去浮沫,待杂质去除干净后,减小热源,慢慢熬煮,期间要不定期地进行人工撇油。熬煮、提取直至骨汤变白、变稠。熬煮好的骨汤捞出固形物,加入配料,搅拌均匀,装桶封存,最后入库。

2.2 工业化生产骨汤工艺

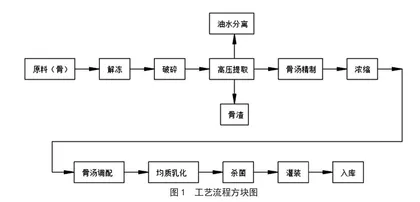

工业化生产骨汤工艺流程见图1。

2.2.1 原料(骨)

为防止收购过来的原料腐败及确保连续生产,先将其送入冷冻库内储存。原料应按种类分类摆放。

2.2.2 解冻

根据工艺要求确定骨头的种类及用量,从冷冻库取出相应的骨头,运输到冷藏库进行解冻。解冻的目的是节约能耗,便于下一道工序加工。

2.2.3 破碎

原料从冷藏库出来后,被运送到加工车间。工人在操作平台上拆包,然后经过输送机送到碎骨机进行破碎。输送机采用变频控制,均匀输送骨头;碎骨机采用2个独立旋转的刀辊,可破碎牛骨等大骨头,同时调整刀辊上刀齿的形状及大小,可以达到不同的粉碎细度。破碎的目的主要是便于提取营养物质、缩短提取时间、降低能耗。

2.2.4 高压提取

在提取罐内加入定量的水,然后将破碎好的骨头送入提取罐。高压提取是骨汤生产加工中的核心点,决定骨汤的质量和浓度,该过程需要严格按工艺配方控制温度、压力及时间。高压提取采用立式提取罐,配有变频搅拌(机械密封)及温度、压力检测。立式提取罐的加热方式采用夹套升温和蒸汽直喷两种形式。

2.2.5 油水分离

骨头中的脂肪在高压提取时也会被提取出来。骨头品种不同,脂肪的提取量也不同。提取出来的油脂首先进入粗油罐,静置一段时间后,通过管式离心机,将油脂中的水分及杂质分离出来,再泵入精油罐。粗油罐与精油罐需要配有搅拌及盘管升温,以防油脂凝固。骨汤有两种类型:①清汤,此时分离出来的油脂需要装桶入库储存;②白汤,在骨汤中加入定量的油脂,而当批生产时骨头中提取出来的油脂无法满足白汤生产,需要考虑在精油罐上增加人工投料的装置,便于加入前期储存的油脂。

2.2.6 骨汤精制

油脂分离后的骨汤,首先进入一级暂存罐,经泵送入卧螺或者碟式离心机进行固液分离,其目的是将骨汤中的骨渣、肉沫等幼小的固体杂质分离出来,使其精制。精制后的骨汤进入二级暂存罐。

2.2.7 浓缩

精制后的骨汤中干物质的含量大约为5%~8%,需要对骨汤进行浓缩,使汤的浓度达到35%以上(根据配方)。骨汤浓缩采用真空浓缩(加热温度低),真空浓缩分为单效和多效、自循环和强制循环等。

2.2.8 骨汤调配

浓缩后的骨汤进入调配罐,按产品配方加入相应的配料及油脂。调配罐配有双搅拌、刮壁搅拌和分散式搅拌,同时采用夹套升温。

2.2.9 均质乳化

采用均质机和乳化剪切泵,借助外力的作用,在冲击、失压、膨胀的条件下使蛋白质和脂肪结合,形成乳化状态。同时可以弥补温度对胶原蛋白凝胶性的影响。调配、均质的效果决定最终产品的色泽、香气及口感。

2.2.10 杀菌

调配好的骨汤进入杀菌罐进行杀菌,杀菌罐采用夹套的方式,并制作成压力容器。杀菌时,夹套内通入蒸汽,将骨汤升温到110~120 ℃,并开启搅拌,维持30 min左右,完成杀菌。杀菌完成后,夹套通入塔水对骨汤降温,通常降温到60~70 ℃(与灌装有关)。

2.2.11 灌装

灌装产品有桶式、卷膜包装、预制袋包装等。灌装好的产品需要通过X光机、金属检测、重量检测等工序。整个灌装车间应在独立的净化间内完成。

2.2.12 入库

灌装后的产品根据产品的特性及种类,人工或采用机械输送的方式运输到相应的常温库或冷冻库。

3 影响车间环境的关键点

大部分企业都按上述工序进行骨汤的工业化生产,但目前配置的设备及工艺均无法实现封闭式生产,对车间环境造成一定的影响。本文结合工艺及部分设备特点介绍影响车间环境的关键点,以及如何实现封闭式骨汤生产,确保产品质量。

3.1 破碎后骨头的输送

粉碎后的骨头需要输送到提取罐。部分企业采用链板输送或者螺旋输送。这些输送设备无法做到全封闭,导致破碎的骨头与空气长期接触,致使骨头腐败。此外,清洗设备时非常困难,无法实现在线清洗,清洗死角导致残留的骨渣腐烂,影响产品质量及污染环境。此工序若实现封闭式输送,可以采用水力输送的方式。将骨头原料粉碎至20~30 mm,同时加水,由泵通过管道送到提取罐,进入提取罐内的水也可循环利用。整个输送系统确保物料在封闭的环境下,避免了与空气的接触。同时,可以实现在线清洗,保证卫生且不破坏环境[6-7]。

3.2 提取液的输送

高压提取后,骨头中的营养物质进入汤中。生产时需要将汤输送到一级暂存罐,大部分企业的操作是提取后,打开提取罐的排气阀门泄压,这种操作损失了汤中的香味物质,也对环境造成影响。因此,该工艺需要进行调整,可以采用带压输送,同时在输送管道上增加管式换热器,通过塔水将热汤降温到沸点以下。该方法可以有效回收香味,同时避免影响环境。

3.3 提取后骨渣的输送

骨头在高压提取后产生骨汤、骨油,同时还会产生骨渣,大部门企业采用叉车或者人工的方式将这种固体残渣送到指定地点。但是提取后的骨渣温度高、水分大,伴随大量的热气,存在安全隐患且严重影响车间环境。建议该工艺采用风送的方式提取罐内的骨渣,通过密闭的螺旋输送机,均匀送到风送系统的风管内,再通过风送系统送到室外的渣仓[8-9]。风送设计需要根据骨头的大小及输送量,选用合适的风机及风送管道。由于粉碎后的骨头大约为20~30 mm,建议风送的速度控制在25~30 m/s。风压则需要根据位置及高度进行设计。整个骨渣的输送均在密闭的系统内完成,避免了对环境的影响,也减少了人员安全隐患,具体见图2。

3.4 罐体排气

提取出来的骨汤均在储罐、泵和管道内,中间储罐的排气不容忽视。在生产过程中,骨汤处在高温的条件下,所以储存汤液的罐体,一直向车间内排放蒸汽,并夹带着气味;另外,在线清洗时也会产生酸碱气体进入车间。目前大部分企业采用整体通风系统对车间环境进行净化,但存在以下问题:无法全部吸收排出的气体;循环风量大,能耗高;净化风管内残留汤液和油脂,造成污染,无法清洗。为避免出现上述问题,需要设计一套独立的排风系统,汤罐顶部需配置一个进气口,安装过滤网;同时配置一根排气管,并将所有的排气管汇总在排气总管上,引到车间外;排气总管连接风机,进入独立的废气处理系统;排气管配有阀门,可以控制排气管内同量的闭合与开启大小;每个管道均配有独立的在线清洗系统。通过这些改进措施减少车间整体通风系统的风量,降低能耗,避免溢出的气体对环境的影响。

4 结语

骨汤火锅、快餐、预制菜等餐饮业得到快速发展。本文希望通过对工业化骨汤生产工艺的详细介绍及工艺设备中影响车间环境关键点的分析,能够服务于更多企业,特别是骨汤项目的前期设计及企业的技术改造,为实现更高的产品品质、更优的生产工艺、更洁净的生产车间提供相应的指导。

参考文献

[1]杨迎伍,张利,李正国.畜骨的营养价值开发现状[J].食品科技,2002(1):60-62.

[2]向聪,马美湖.畜骨综合利用与产品开发研究进展[J].肉类研究,2009(6):78-84.

[3]赵玉红.骨的综合利用[J]肉类工业,2001(3):23-24.

[4]夏琅桂.肉骨开发利用研制总结[J].肉类工业,1988(9):23.

[5]高风歧.高温高压法生产骨泥及骨泥的应用[J].肉类工业,1989(6):42-43.

[6]叶明泉.鲜骨加工技术研究进展[J].食品工业科技,1999(3):26-29.

[7]徐大勇,孟繁香.骨泥的开发利用和营养成分分析[J].肉品卫生,1989(7):7.

[8]许锡春.畜骨在食品开发中的发展前景[J].肉类研究,1999(2):50-51.

[9]刘文年.开发加工利用骨头的可行性研究[J].食品工业科技,1991(5):22.