木材单磨粒砂带磨削机理研究

作者: 蔡晨 伍希志 吴雨阳 李贤军 马恒禛

摘要 基于多线性弹塑性材料本构模型和Shear Damage损伤准则,建立椴木单颗粒砂带磨削的有限元仿真模型;通过有限元模型,研究了单磨粒切削的成屑机理、切削力以及切削深度和弹性支撑对切削力的影响。结果表明:从成屑机理角度,可将单颗磨粒切削过程分为滑擦、耕犁和切削3个过程。在稳定切削阶段,切削深度对切削力的影响较大,随着切削深度的增加,平均切向切削力及其标准差均增大,但其变异系数略微减小。理想条件下,弹性支撑切向切削力的标准差比刚性支撑大44.74%,考虑外界扰动后弹性支撑切向切削力的标准差比刚性支撑小8.54%。

关键词 砂带磨削;单磨粒;ABAQUS;弹性磨削;木材

中图分类号 S 781.3 文献标识码 A 文章编号 0517-6611(2022)01-0213-04

doi:10.3969/j.issn.0517-6611.2022.01.058

Study on the Grinding Mechanism of Wood Single Abrasive Belt

CAI Chen1, WU Xi-zhi1,2, WU Yu-yang1 et al

(1.College of Materials Science and Engineering, Central South University of Forestry&Technology, Changsha,Hunan 410082;2. Guangzhou Tech-long Packaging Machinery Co., Ltd., Guangzhou, Guangdong 510000)

Abstract Based on the multi-linear elastic-plastic constitutive model and Shear Damage criterion, the finite element simulation model of single abrasive belt grinding of Chloroxylon swietenia was established. Through the finite element model, the chip forming mechanism mechanism and cutting force of single abrasive grinding, and the influences of cutting depth and elastic support on the cutting force were studied. The results showed that the single abrasive grinding process could be divided into three stages from the aspect of chip forming mechanism:slipping, ploughing and cutting. In the stable cutting stage, the cutting depth had a greater influence on the cutting force. With the increase of cutting depth , the average tangential cutting force and its standard deviation all increased, but its coefficient of variation decreased slightly. Under ideal conditions, the standard deviation of tangential cutting force of the elastic support was 44.74% larger than that of the rigid support. However, it was 8.54% less than the rigid support under the external disturbance.

Key words Belt grinding;Single abrasive grain;ABAQUS;Elastic grinding;Wood

基金项目 长沙市重点研发计划项目(Kq2004094);国家大学生创新创业训练计划项目(S202010538015);广州达意隆包装机械股份有限公司博士后科研工作站项目(263805)。

作者简介 蔡晨(1999—),男,湖南株州人,研究方向:林业工程。

通信作者,副教授,博士,从事林业智能装备、复合材料结构和机器视觉研究。

收稿日期 2021-05-17;修回日期 2021-06-19

砂带磨削是采用砂带磨具去除工件表面的一层材质,使工件达到一定厚度尺寸或表面质量要求的一种工序,在木材加工中扮演着重要的角色[1]。砂带磨削过程是由成千上万颗磨粒的微小切刃共同切削完成的,由于磨粒数量多、几何形状不规则、每颗磨粒切削情况不一致等,通过试验观察分析磨削过程十分困难[2]。近年来,有限元仿真技术已成为研究磨削机理的主要手段。许多学者从单颗磨粒磨削出发,将磨粒抽象为具有一定规则的几何形状进行仿真,进而解释磨削加工过程中的各类物理现象[3-4]。

近年来,金属磨削领域的单颗磨粒磨削过程相关研究较多。Siebrecht等[5]基于弹塑性材料模型预测钢材单颗金刚石磨粒的磨削力,进而指导磨削过程的优化。在木材磨削领域,大多数学者主要采用经验模型从统计学理论进行研究。王宝刚等[6]针对条状刷式砂光机磨削木制品异形部件法向压力的变化规律,研究了不同理论接触长度、砂光条长度、砂光条偏转角度等条件下水曲柳试件磨削时的法向压力变化规律。罗斌等[7-10]研究了纹理方向、材料种类及磨削参数对木材磨削工程中磨削力及法向力的影响,结果发现纹理方向对磨削力及法向力的影响达到显著水平,磨削厚度及进给速度对磨削力及法向力的影响基本上呈线性变化。

综上所述,单颗粒磨削在金属领域受到许多学者的关注,在木材领域尚未见报道。由于木材为非均质材料,材料力学性能与金属材料有较大的差别,且砂带基体及其支撑结构具有较大的弹性,木质材料磨削过程有自己的特点,因此开展木质材料单颗磨粒磨削过程研究十分必要。笔者采用ABAQUS/Explicit显示算法,基于多线性弹塑性材料本构模型和Shear Damage损伤准则,建立椴木单颗粒砂带磨削的有限元仿真模型,再利用有限元模型研究单磨粒切削的成屑机理、切削力以及切削深度和弹性支撑对切削力的影响。

1 单磨粒磨削仿真模型

1.1 仿真算法

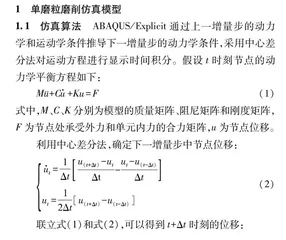

ABAQUS/Explicit通过上一增量步的动力学和运动学条件推导下一增量步的动力学条件,采用中心差分法对运动方程进行显示时间积分。假设t时刻节点的动力学平衡方程如下:

Mü+Cu·+Ku=F(1)

式中,M、C、K分别为模型的质量矩阵、阻尼矩阵和刚度矩阵,F为节点处承受外力和单元内力的合力矩阵,u为节点位移。

利用中心差分法,确定下一增量步中节点位移:

u·t=1Δtu(t+Δt)-utΔt-ut-u(t-Δt)Δt

ut=12Δt[u(t+Δt)-u(t-Δt)](2)

联立式(1)和式(2),可以得到t+Δt时刻的位移:

1(Δt)2M+12ΔtCut+Δt=

Ft-K-2Δt2Mut-1(Δt)2M+12ΔtCut-Δt(3)

1.2 材料本构模型

本构模型是描述材料应力与应变、应变率及温度之间关系的数学模型。由于椴木塑性变形较小、磨粒磨削力较小、砂带冷却速度快等原因,磨削温度对工件材料性能的影响较小,不需要考虑磨削时的温度效应。单颗磨粒切削椴木时,工件与磨粒从接触到分离经历了弹性变形、塑性变形和损伤失效等阶段,需要建立工件材料全历程的本构模型。

在工件材料弹塑性阶段,采用多线性弹塑性材料模型。多线性弹塑性材料模型是一个很常用的材料模型,通过多段直线等效材料的真实应力应变曲线进行模拟。椴木的屈服强度89.52 MPa,抗拉强度104.27 MPa,延伸率4.36%,弹性模量10 300 MPa,泊松比0.3[10],物理参数如表1所示。

在工件材料损伤失效阶段,为了模拟切削分离,有限元仿真一般采用材料断裂准则,即当单元应变或应变能达到某个值时,单元便失效,模型会自动删除失效单元。材料损伤失效需要定义材料的损伤准则和失效准则。在磨削过程中工件材料主要是剪切失效,采用Shear Damage损伤准则。Shear Damage损伤准则根据单元积分点处的等效塑性应变值判断是否出现损伤。

ωs=∫dεplεpls(4)

式中,εpl为材料等效塑性应变,εpls为材料损伤等效塑性应变。当ωs=1时,材料开始出现损伤。

工件材料的失效准则包括能量失效准则和位移失效准则。位移失效准则根据有效塑性位移判断。

u·=Lε·pl(5)

式中,L为单元的特征长度。损伤后材料的应力应变关系可以选择线性关系、指数关系等。

氧化铝磨粒材料的弹性模量和屈服强度比工件大很多,磨削过程中其变形远远小于屈服强度,因此仅需考虑磨粒材料的弹性模量、泊松比和密度,其物理参数如表1所示。

1.3 有限元模型的建立

磨削过程中磨粒的大小和形状不确定,磨粒与工件之间存在复杂的物理和化学作用。在单颗磨粒磨削仿真研究中,需要对磨粒进行简化处理,通常的简化模型有圆锥体、球体、多棱锥体、无规则多面体等,颗粒实际形状像多棱锥体。多棱锥体单颗磨粒如图1所示,磨粒高度25 μm,上下底面正方形边长分别为60和10 μm,前倾角-45°。根据圣维南原理,被加工材料的应力仅集中在切削局部区域,较远区域的应力趋近于0。在单颗磨粒磨削仿真模型中,为了减少有限元模型的单元数目,只取工件的局部材料,工件尺寸长、宽、高分别为200、100、50 μm。

单颗磨粒磨削仿真有限元模型如图2所示,磨粒与工件之间采用显示General contact接触算法,使磨粒与工件切削过程中始终保持接触;为了提高仿真计算精度,磨粒单元尺寸为1.6~10.0 μm,共计450 036个单元、474 721个节点,工件和磨粒单元类型均采用一阶线性减缩积分单元C3D8R。约束工件底面4个角节点的3个自由度,约束磨粒上表面4个角节点X和Z方向的自由度,Y方向移动230 μm。

2 仿真试验结果与分析

2.1 单磨粒切削成屑机理

单颗磨粒磨削过程的等效塑性应变云图如图3所示。根据有限元仿真结果,将磨削过程分为滑擦、耕犁和切削3个阶段。①滑擦阶段。该阶段磨粒切刃与工件开始接触,工件只发生弹性变形,其等效塑性应变为0。如果磨粒退出切削,干涉区域材料可以弹性回复,因此该阶段磨刃不起切削作用,只在工件表面滑擦。②耕犁阶段。随着磨粒切入深度的增加,工件材料受到的法向切削力与切向切削力进一步增大,干涉区域材料变形超过材料的屈服强度,其等效塑性应变大于0,材料已经发生塑性变形,材料在磨粒前进方向与两侧堆积形成隆起,但并不形成切屑,因此被称为耕犁阶段。③切削阶段。由于磨粒切入深度的进一步增加,干涉区域材料最终在磨粒切削作用下发生断裂,进而形成切屑,图中最左边单元已被切除。

2.2 单磨粒切削的切削力

单颗磨粒切削工件仿真的切削力曲线如图4所示,Y表示法向切削力,Z表示切向切削力。由于磨粒几何对称,X方向切削力相互抵消,不予考虑。从图4可以看出,切削初始阶段,法向切削力和切向切削力从0开始逐渐增大,这是由于磨粒前端面和侧面参与切削的面积越来越大引起的;在6.79×10-6s后,法向切削力和切向切削力进入平稳的波动阶段,稳定后平均切向切削力0.87 N,平均法向切削力为0.50 N,切削力的波动与切削不断飞出,形成微小冲击;在0.92×10-4s后,法向切削力和切向切削力开始逐渐减小,磨粒前端面和侧面参与切削的面积越来越小,磨粒逐渐退出切削过程。