K326上部叶变黄期温湿度控制对烟叶烘烤质量的影响

作者: 刘建丰 李正平 邹凯 张华喜 黄海涛 张赐喜

摘要 为提高K326上部烟叶的烘烤质量,针对K326烤后上部叶挂灰重、含青杂等问题,对K326上部叶变黄期工艺进行了优化改进。与常规烘烤工艺相比,优化后挂灰烟叶比例降低了19.45百分点,低次烟比例下降了9.6百分点;烤后烟叶质量得到明显提升,上等烟比例提高了23.6百分点,上中等烟比例提高了9.6百分点;烟叶均价提高了10.6%。

关键词 烟草;K326;上部烟叶;调制工艺;湿球温度

中图分类号 TS 44+1 文献标识码 A 文章编号 0517-6611(2022)21-0189-03

doi:10.3969/j.issn.0517-6611.2022.21.047

开放科学(资源服务)标识码(OSID):

Effects of Temperature and Humidity Control at Yellowing Stage on the Baking Quality of Upper Tobacco Leaves of K326

LIU Jian-feng,LI Zheng-ping, ZOU Kai et al

(Shaoyang Branch of Hunan Tobacco Company, Shaoyang, Hunan 422000)

Abstract In order to improve the baking quality of upper leaves of K326,aiming at the problems of green miscellaneous, serious gray-hanging of K326 upper leaves after baking,the technologies of K326 upper leaves at yellowing stage were optimized. Compared with the conventional baking process,the proportion of scalding tobacco leaves and inferior tobacco leaves after the technology optimization decreased 19.45 and 9.6 percent points respectively. Compared with the conventional technology,the quality of cured tobacco leaves was significantly improved after the technology optimization, the proportion of superior tobacco leaves and the proportion of superior and medium tobacco leaves after the technology optimization increased 23.6 and 9.6 percent points respectively, the average price of tobacco after the technology optimization was increases by 10.6%.

Key words Tobacco;K326;Upper leaves;Modulating technology;Wet bulb temperature

烤烟品种K326是卷烟工业企业喜好的烟叶原料之一,但K326在生产中存在上部叶片厚、主脉粗大、表面蜡质化严重、叶片基尖成熟差异大、落黄斑驳不均匀等不利于烟叶烘烤的因素,烘烤过程中存在主脉与叶片的失水协调性差、烤后上部烟叶挂灰重、基部杂色比例高、烟叶等级结构不高等问题[1],尤其是大田试验后期遭遇高温干旱后对烟叶烘烤质量的不利影响更加明显。

烟叶烘烤过程中温湿度的设置直接影响烟叶内主要酶类的活性、作用时间以及大分子有机物质的降解,最终影响烤后烟叶质量[2]。有关烟叶变黄温湿度对烤后烟叶品质的

影响已有许多研究报道[3-7],但是受品种、地域的影响,烘烤

工艺在不同地区的实际应用效果也不同。笔者对邵阳地区叶片偏厚、后期受高温干旱后含水量相对偏少的K326上部叶烘烤工艺进行了优化,以期提高K326上部叶的等级结构和工业可用性[8-13]。

1 材料与方法

1.1 试验地点与材料 试验地点位于邵阳县白仓镇迎丰村;试验材料为K326上部叶,采取上部4~6片成熟后一次性采收的方式。

1.2 试验设计

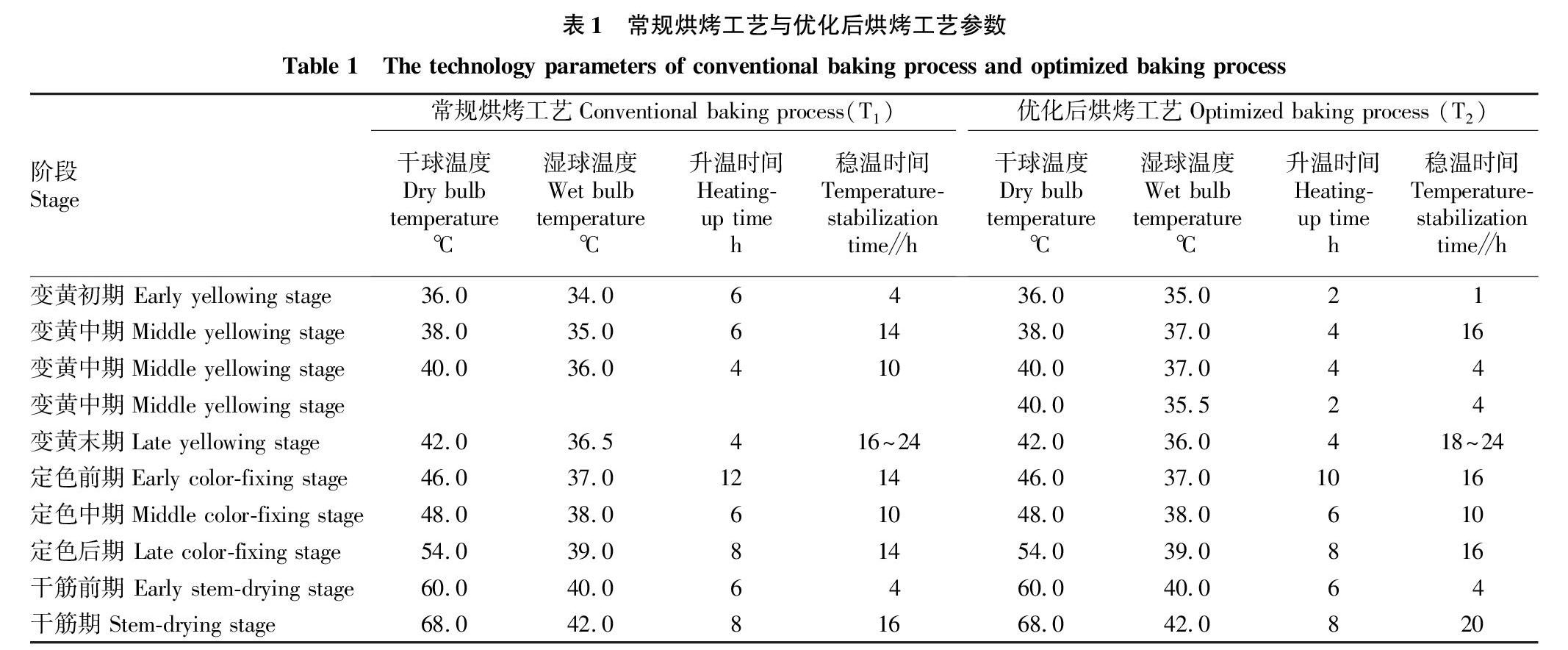

以邵阳烟区烟叶常规烘烤工艺为对照,设置常规烘烤工艺(T1)和优化后烘烤工艺(T2)2个处理,具体烘烤工艺参数见表1。

1.3 测定项目与方法 分别选取2种处理上、中、下3层代表性烤后烟叶12竿进行分析。

1.3.1 烟叶等级结构。按照国家标准GB 2635—1992对代表性烟竿烤后烟叶进行分级后,统计各烟叶等级所占比例。

1.3.2 烟叶外观质量评价。对分级后烟叶进行外观质量鉴定,具体评分方法见表2。

1.3.3 烟叶经济效益。统计不同处理烤后烟叶的产量和产值,进行经济效益对比。

1.4 数据处理 试验数据使用Excel 2010软件进行统计分析。

2 结果与分析

2.1 不同烘烤工艺对烟叶外观质量的影响

由表3可知,与T1处理相比,T2处理烟叶颜色、成熟度、结构、身份、油分、色度等指标都有不同程度改善,T2处理外观质量评分的加权得分也高于T1处理。优化后工艺(T2处理)在提升烟叶结构、身份和油分方面有明显效果,烤后烟叶的叶片结构更加疏松,身份趋向中等,油润感更强。

2.2 不同烘烤工艺对烟叶等级结构的影响

从烟叶等级结构来看,与T1处理相比,T2处理烤后烟叶中部上等烟(C2F、C3F)比例提高了17.3百分点,上部上等烟(B1F、B2F)比例提高了6.3百分点,B3F和B4F总比例降低了6.0百分点,低次烟比例降低了9.6百分点(表4)。由此可见,优化烘烤工艺后烟叶的等级结构得到有效提升。

2.3 不同烘烤工艺对烟叶挂灰的影响

对分级后烟叶挂灰情况进行分析,比较2种工艺的挂灰烟叶比例和挂灰程度。由表5可知,与常规烘烤工艺(T1处理)相比,改进工艺后(T2处理)烤后挂灰烟叶的总比例降低了19.45百分点,其中重度、中度、轻度挂灰烟占比分别降低了8.36、5.43和5.66百分点。

2.4 不同烘烤工艺对烟叶经济性状的影响

由表6可知,与T1处理相比,T2处理的上等烟比例提高了23.6百分点,上中等烟比例提高了9.6百分点。T2处理单叶重小于T1处理,这可能与T2处理烘烤过程中延长稳温时间、促进烟叶物质转化有关。T2处理

烤后烟叶均价比T1处理提高2.57元/kg,增幅达10.6%。

3 结论与讨论

烟叶水分迁移主要包含内部迁移和表面蒸发散失2个过程。烘烤过程中烟叶叶片与主脉水分散失存在相互联系,叶片的渗透压往往比叶脉高,叶脉中的水分会沿着水分梯度向叶片转移。主脉向叶片的水分迁移是一个连续的过程,几乎贯穿烟叶烘烤的整个过程。叶脉的木质部导管是水分长距离运输的主要通道,延缓叶片的干燥有利于主脉水分的散失;反之,叶片过早干燥则会破坏叶片与主脉间的失水通道,抑制主脉水分的迁移散失,导致叶片和主脉相对失水不协调,从而造成叶脉两侧挂灰[9-13]。

烘烤前期是提高烟叶水分迁移效率的最佳时期。通过调控干湿球温度促进主脉在烘烤前期水分的大量散失,减少定色期主脉水分向叶片迁移量的相对不协调性,将有利于烟叶叶片定色,降低因为叶片与主脉间失水不协调而造成的挂灰风险[10,14-17]。

该试验所用的K326上部叶叶片偏厚,组织结构比较紧密,按照正常工艺烘烤时挂灰现象严重。通过对K326上部叶烘烤变黄期工艺进行优化,缩短了36 ℃阶段稳温时间,降低了烟叶低温期变黄脱水程度,提高了38 ℃阶段的湿球温度,减少排湿,促进烟叶、烟筋充分吸热发汗,软化烟叶表面蜡质层,打通叶片与主脉间的失水通道,降低了该阶段叶片失水程度。在40 ℃阶段前期保持相对高的湿球温度,提高了烟叶、烟筋吸热发汗程度,同时促进烟叶变黄程度达到相对应的要求;降低40 ℃阶段后期湿球温度,冷风进风门用手动方式逐步打开,确保水分散失速度平缓,烤房湿度不会急剧下降,在促进烟叶失水干燥的同时,维持从烟叶叶尖、叶缘到主脉的失水通道[3-6]。

优化工艺对协调上部叶主脉和叶片的失水起到了积极作用。与常规烘烤工艺相比,优化后烘烤工艺显著降低了烟叶的挂灰比例和挂灰程度,挂灰烟叶比例下降了19.45百分点,低次烟叶比例下降了9.6百分点;上等烟比例提高了23.6百分点,上中等烟比例提高了9.6百分点,烟叶均价提高了10.6%,同时显著改善了上部烟叶的外观质量。

该工艺优化一定要满足烟叶烘烤变黄期一定要吸足热、发透汗的要求。该试验结果发现,改进后烘烤工艺因为延长了变黄期总时间,提高了相对湿球温度,对协调正常成熟烟叶变黄和失水比常规烘烤工艺更为有利,但过熟烟叶在烘烤过程中变黑、变褐的比例高于常规烘烤工艺。

参考文献

[1]

伍优,罗以贵,崔国民,等.重庆烟区K326上部烟叶烘烤工艺研究[J].中国农学通报,2013,29(9):213-220.

[2] 段玉琪,任汝周,赵高坤,等.玉溪市K326烤烟品种定色期烘烤工艺优化研究[J].西南农业学报,2018,31(8):1739-1745.

[3] 赵文军,薛开政,杨继周,等.玉溪烟区K326上部烟叶烘烤工艺优化研究[J].湖南农业科学2015(7):67-69,73.

[4] 何秦军,章启发,欧阳政新,等.烤烟K326品种增香提质关键烘烤技术研究[J].江西农业学报,2013,25(8):98-100.

[5] 朱伟,胡建华,张华喜,等.222烘烤工艺对K326中上部叶烤后品质的影响[J].贵州农业科学,2020,48(2):103-106.

[6] 刘兰芬.延迟变黄时间对烤后烟叶品质的影响[J].作物研究,201 25(6):580-582.

[7] 陈勇华,罗会斌,刘其镜,等.变黄期不同温湿度对散叶烘烤烟叶质量的影响[J].安徽农业科学,2015,43(11):261-262.

[8] 王行,周亮,柯油松,等.不同烤烟品种上部烟叶烘烤特性研究[J].云南农业大学学报(自然科学),2014,29(4):619-622.

[9] 魏硕.烤烟上部叶烘烤过程水分迁移及状态变化[D].郑州:河南农业大学,2018.

[10] 李峥,邱坤,杨鹏,等.烟叶烘烤过程中水分迁移干燥特性研究进展[J].昆明学院学报,2017,39(6):37-41.

[11] 宫长荣,王晓剑,马京民,等.烘烤过程中烟叶的水分动态与生理变化关系的研究[J].河南农业大学学报,2000,34(3):229-231.

[12] 李卫芳,张明农,林培章,等.烟叶烘烤过程中呼吸速率和脱水速率的变化[J].南京师大学报(自然科学版),2000,23(4):112-115.

[13] 典瑞丽,李峥,谭方利,等.密集烘烤过程中烟叶含水量与形态变化关系研究[J].天津农业科学,2018,24(10):56-60.

[14] 王涛,贺帆,詹军,等.密集烘烤过程中基于色度学和形态学的烤烟外观变化与化学成分关系[J].华中农业大学学报,2012,31(6):765-770.

[15] 邓井青,袁芳,邓小华,等.湘南稻作烟区上部烟叶密集烘烤关键温度点稳温时间研究[J].作物研究,2013,27(6):650-652.

[16] 方志颖,李虎林,林凤敏,等.烘烤过程中延长变黄和定色时间对烤后烟叶化学成分含量的影响[J].延边大学农学学报,201 33(4):286-289.

[17] 武圣江,谢已书,潘文杰,等.不同湿度条件下不同成熟度烤烟散叶密集烘烤生理变化研究[J].云南农业大学学报,2012,27(5):733-739.