武钢“一米七”旧址崛起绿色工厂

作者: 商胜利 程琳 朱一知

2025年7月16日,中国宝武宝钢股份武汉钢铁有限公司(以下简称“武钢有限”)新能源无取向硅钢超级厂首批钢卷下线,标志着该公司在向“新”而行的发展路上又迈出了坚实一步。

硅钢“超级工厂”诞生

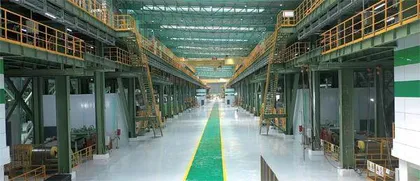

200米超长退火炉热气腾腾,自动吊车有序穿梭,“钢卷不落地”的现代物流模式有序运行……7月16日上午,一场别开生面的工业“首秀”在武钢有限新能源无取向硅钢分厂(以下简称“硅钢分厂”)展开。来自全国各地的80多家新能源汽车、电机等领域的企业客户代表,共同见证这座高等级、绿色节能的硅钢“超级工厂”揭开面纱。

从数月前彻夜鏖战的工地,到现在蓄势待发的硅钢产线,这座全新的硅钢分厂,完成了从图纸到启用的跃迁,正式投产运营。

参与硅钢分厂项目的一位技术人员清楚地记得这样一个场景:深夜在灯火通明的厂房里,他和同事们一次次弓着腰查看一节退火炉炉壳的对接精度。这个200多米长的“钢铁巨物”是硅钢分厂的“心脏”,更是全厂最难啃的“硬骨头”。

“从每块钢结构板材开始,我们就坚持对品质‘吹毛求疵’的态度。”武钢有限硅钢技改项目组设备专业人员郑志国说,钢材尺寸、焊接质量、防腐处理……每道工序他们都亲自盯、亲自量,确保分毫不差。到了现场安装阶段,工作人员对于几十吨重的炉壳吊装丝毫也不松懈。每节炉壳的吊起、校正、拼接,往往需要在三五人配合下花费一两天时间才能完成。

在行业内,类似项目中在炉体平台水平度上经常有20毫米左右的误差。外国专家原以为中国团队也会“打折扣”。但当武钢有限最后的验收结果显示,水平差竟然只有不到2毫米时,外国专家不禁赞叹:“完全超出预期!”

硅钢分厂的创新也令人称奇。与传统直线式产线不同,武钢有限首创的环形布局能够实现“钢卷不落地”、工序顺滑衔接。40多台AGV(自主移动)机器人取代吊车,全流程自动化,既节省人力,又保护钢卷,产品质量稳步提升。

从0.15 毫米的超薄规格到多项自主技术的突破,新产线不只是工业制造的进阶,更是中国材料科技自立自强的缩影。

“从工艺装备到物流系统,再到生产流程设计,几乎都是武钢有限自主研发的。”硅钢分厂厂长唐爽自豪地说。

两年前,武钢有限派出一支由22人组成的团队,赴宝钢学习退火炉安装经验,他们将每一项技术标准吃透后,回到厂里结合实际,创设了一套更适合武钢有限、也更严苛的“武钢有限标准”。在硅钢分厂建设过程中,超过80个人在每个管理环节做到“现场死盯”,终于换来了超预期的成果:两个月完成退火炉安装,比国内同类项目快了整整一个月。

“新工厂的启用,不只是一次产能提升,更是武钢有限在新能源材料、高端制造领域的全面突围。”宝钢股份中央研究院硅钢研究所首席研究员王波介绍。作为驱动电机的核心材料,高等级无取向硅钢对于新能源汽车实现“小体积、大功率、高效率”至关重要。从0.15毫米的超薄规格到多项自主技术的突破,新产线不只是工业制造水平的进阶,更是中国材料科技自立自强的缩影。

持续发力新能源赛道

无取向硅钢是制造电机、压缩机等关键部件的核心材料,具有极高的技术含量,被称为“钢铁产品中的工艺品”。

以“高端、高效、绿色、智慧”作为定位的武钢有限新能源无取向硅钢产线,对标世界一流水平。产线总投资近40亿元,采用世界首创的十余项核心技术和装备,具备年产55万吨高等级无取向硅钢的制造能力,并构建起“5G+智慧管控平台”,可为新能源汽车驱动电机、高端变频压缩机、高效工业电机及无人机领域提供关键材料。

据介绍,硅钢分厂于2023年动工建设,是在二炼钢厂的原址上重建的新厂,这里曾是20世纪70年代广为人知的“一米七”轧机工程核心“三厂一车间”所在地。

硅钢分厂引进了行业最高速常化酸洗机组、最先进的六辊六机架连轧机、退火涂层线等10条智能化主体产线。工艺技术和装备制造能力代表着中国硅钢顶级水平,具有少人化、集控化、一键化等特点,是名副其实的“灯塔”级智能制造产线。

数据显示,该厂热处理产线轧制速度可达每分钟200米,整体效率较老硅钢厂提升50%以上。在磁感、铁损等关键物理性能上,新产线已达国际顶级水准。

目前,硅钢分厂产品涵盖20余种高端牌号,产品凭借低铁损、高磁导率、高强度特性,可为电机能效提升和轻量化、高功率提供关键支撑,为440万辆新能源汽车提供核心材料。除新能源汽车外,产品还可应用于机器人、低空飞行器、智能传感器等前沿领域。硅钢分厂通过集成创新降低了产线综合能耗,通过低碳冶金技术与绿色电力结合的方式,实现产品生产过程降碳30%以上,每年节约的电量相当于三峡电站全年发电总量的7%;实现年碳减排400万吨,相当于36万公顷森林的吸收量。

不断超越创新

1972年,作为“一米七”轧机工程的重要组成部分,从国外引进的冷轧硅钢项目落户武钢。武钢硅钢厂于1978年投产,从此结束了我国不能生产冷轧硅钢片的历史,武钢也因此成为中国冷轧硅钢片的摇篮。

武钢始终坚守“钢铁强国”的初心,在硅钢领域探索前行,发展创新,自主集成和开发了一整套硅钢生产工艺技术,并在新能源汽车用高牌号无取向硅钢、高能效变压器用极低铁损取向硅钢两大类核心产品上不断取得突破。

2016年,宝钢和武钢联合重组。2020年,宝钢股份硅钢事业部成立,宝山、青山两个钢铁基地互相协同,一体实施新发展规划,先进的研发、管理和制造技术互为借鉴,整体推进智慧制造,建成了硅钢智慧决策中枢,建立了统一系统下多工厂模式的数据基础,实现了两基地深度融合,为武钢有限硅钢事业的高质量发展注入强大动能。

近年来,宝钢股份在武钢有限硅钢领域已投资上百亿元,实施了70多个技改项目,对装备技术进行升级,产量、质量大幅提升,2024年武钢有限硅钢总产量突破200万吨,高端产品比例达到75%以上。

当前,武钢有限无取向硅钢产品广泛应用在风电、水电、核电、火电、太阳能电以及新能源汽车等领域,覆盖微型、小型、大型电机全系列。据介绍,武钢在2026年建成高等级取向硅钢超级厂后,硅钢年产能将达到265万吨,为“一米七”轧机工程硅钢设计产能的36.5倍。