蛋挞液定量加注技术的应用研究

作者: 王德玉

摘 要:针对蛋挞液制备过程中对原料比例精确控制的高要求,以及现有技术中常见的原料浪费和混合效果不理想等问题,本文开展了蛋挞液定量加注技术及其系统应用的研究。采用环形旋转板与对接管相结合的设计,实现了多种原料的精准输送,构建了一套高效的自动化配料流程。系统还创新性地引入了循环利用的清洁水管路和磁性密封结构,显著提升了设备的运行稳定性和安全性能。实验表明,该系统在加注精度、混合均匀性以及清洁便捷性等方面表现优异。

关键词:蛋挞液;定量加注技术;自动化配料;PLC控制

Application Research on Quantitative Addition Technology of Egg Tart Liquid

WANG Deyu

(Hefei Qige Food Co., Ltd., Hefei 230011, China)

Abstract: In response to the high requirements for precise control of raw material ratios in the preparation of egg tart liquid, as well as the common problems of waste and unsatisfactory mixing effects in existing technologies, this paper conducts a study on the quantitative addition technology of egg tart liquid and its system application. The design combines a circular rotating plate with a connecting pipe to achieve precise transportation of multiple raw materials and construct an efficient automated batching process. The system also innovatively introduces clean water pipelines and magnetic sealing structures for recycling, significantly improving the operational stability and safety performance of the equipment. The experiment shows that the system performs excellently in terms of filling accuracy, mixing uniformity, and cleaning convenience.

Keywords: egg tart liquid; quantitative addition technology; automated batching; PLC control

作为制作蛋挞的关键性原料,蛋挞液的配比精准度对成品的口感与质量具有决定性作用。随着食品工业向智能化和高效化转型,传统的人工配料方式已无法适应大规模生产的要求。自动化配料技术的普及,不仅大幅提升了生产效能,还有效减少了原料浪费。在多原料定量加注中,现有技术仍面临设备结构复杂、配料精度不足以及清洁维护难度较高等瓶颈,限制了技术的进一步推广和应用[1]。因此,如何进行创新设计改进加注流程,提升设备运行的效率与可靠性,已成为当前研究的重点方向。

1 蛋挞液自动配料与制备的技术现状

1.1 自动化配料技术的应用现状

近年来,随着食品行业的迅速发展,自动化配料技术在食品加工领域的应用日益普及,特别是在对配料精度和生产效率要求较高的场景中,表现出显著的技术优势。该技术紧密结合机械设备与智能化控制系统,实现了从原料存储、输送到精确配比的全自动化处理过程。在乳制品、烘焙食品及饮料的生产中,该技术被广泛用于实现复杂配方的精确控制。其核心在于通过各种传感器和控制器对不同原料进行动态监控和定量输送,确保产品质量的稳定性。配套的混合与搅拌装置能够保证多种原料充分均匀混合,为后续加工环节提供可靠的基础保障。

1.2 现有技术中的问题与挑战

目前,配料系统通常存在设备结构复杂、运行维护成本较高的问题,尤其是多管路的重复设置和设备在运行中频繁出现的机械故障,这些问题限制了系统的高效运行。在多原料定量加注环节,设备的精度尚未完全满足需求,导致配比误差难以彻底消除,特别是在处理高黏度原料时,因流动性差而容易出现加注不均甚至堵塞的现象[2]。由于原料容易在管路和配料罐内残留,增加了交叉污染的风险,尤其是在频繁切换配方的情况下,难以实现快速清洁,进而对生产效率产生负面影响。现有自动化配料系统在智能控制能力上也存在不足,例如缺乏对环境变量的灵活适应性,无法动态调整操作参数,从而限制了其在复杂生产场景中的应用潜能。

2 蛋挞液定量加注系统的设计与实现

2.1 系统总体结构与设计思路

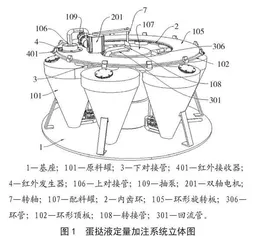

蛋挞液定量加注系统的设计以实现高效率、高精度和稳定运行为目标,整合了机械组件、传感技术和自动化控制系统,构建了一套涵盖原料输送、精确加注和均匀混合的综合性解决方案[3]。如图1(立体图)所示,蛋挞液定量加注系统的核心组件环绕分布,各核心组件环绕分布在基座上方。多个原料罐均匀环绕布置,用于存储不同种类的原料,其顶部固定安装环形顶板,该顶板为旋转组件提供支撑。环形旋转板通过内齿环与双轴电机啮合传动,实现精准旋转切换,从而使上对接管对准目标原料罐下的下对接管。抽泵通过上对接管和转接管将原料输送至中央的配料罐,在转轴的带动下完成搅拌,确保混合均匀性。红外发生器与红外接收器用于定位旋转板的位置,确保对接精准。系统还设计了回流管和环管组成的清洁功能模块,通过水循环实现自动清洗。整体设计不仅提高了系统运行效率,还优化了生产操作流程,为蛋挞液的规模化生产提供了坚实的技术支持。

2.2 定量加注技术核心部件分析

2.2.1 环形旋转板与对接管设计

环形旋转板由环形顶板和旋转机构组成,能够在驱动单元的作用下完成径向旋转。板上安装的上对接管通过与不同原料罐对应的下对接管对接,实现了原料的快速切换和抽取。相比于传统多管路设计,这种结构显著减少了管路的重复配置,从而降低了设备的复杂性与制造成本。为了提高旋转板与下对接管的对接精度,设计中采用了红外传感定位技术,利用红外发生器与接收器的协作,实时检测旋转板的位置,针对食品加工对卫生要求较高的特点,上下对接管之间设计了自动密封装置,结合磁性吸附和橡胶密封件,有效防止了输送过程中的泄漏问题。在切换原料时,配合抽泵的反向抽取功能,可以回收管路中的残余原料,避免浪费,减少不同原料之间的交叉污染。

2.2.2 配料罐搅拌系统

配料罐搅拌系统主要由搅拌轴、叶片和顶盖组成,并由双轴电机提供动力,能够高效完成原料的混合任务。搅拌叶片采用分层设计,固定在搅拌轴外部,旋转过程中对配料罐内不同位置的原料进行全面搅拌。叶片上方的圆锥形顶盖可引导原料流向,并通过附加的副叶片产生离心甩动,进一步提高混合效果,从而使蛋挞液更加均匀。为适应不同原料的物理特性,搅拌系统具备灵活的调节功能,灵活调整转速和搅拌时间适应不同的黏稠度和比例要求。搅拌系统与环形旋转板紧密配合,在每次原料加注完成后立即开始混合,避免原料因长时间静置而产生分层或沉积现象。

3 定量加注技术在蛋挞液制备中的应用研究

3.1 技术实施流程

3.1.1 原料准备与系统初始化

在原料准备阶段,操作人员需要依据蛋挞液的配方要求,将细砂糖、牛奶和蛋液等原料分装至多个独立的原料罐中[4]。每个原料罐均配备液位传感器,以便实时监控原料的存储状态。为避免原料在储存过程中因时间过长而产生沉淀或分层,系统特别设计了自动搅拌功能,可以定时对原料进行均匀搅拌。系统初始化时,包括对环形旋转板、对接管以及搅拌装置的启动和校准操作。PLC控制系统在初始化过程中会设定参数,保证环形旋转板能够精准对接原料罐,并按照预设的加注顺序控制抽泵和搅拌叶片的工作。此外,还需对红外传感器和流量监测设备进行状态检测,确认其灵敏度和精度达到运行要求。

3.1.2 原料定量加注过程

在加注过程中,环形旋转板在PLC系统的协调控制下,旋转至目标原料罐的位置。上对接管与对应的下对接管精准对接后,抽泵开始工作,将原料通过管路输送至配料罐。流量传感器实时监控输送量,并将数据反馈至PLC系统,用于动态调整加注参数,保证每种原料的加注量满足配方要求。当加注接近目标量时,系统会逐步降低抽泵的运行速度,避免因惯性引起的过量加注。完成一种原料的加注后,旋转板按照设定程序切换至下一个原料罐位置,重复此过程,直到所有原料完成加注。为避免不同原料之间的交叉污染,加注结束后,系统会启动反向抽取功能,回收管路中的残余原料,促使公共管路保持清洁。为提高效率,搅拌装置会同步启动,对已加注的原料进行初步混合,防止其沉淀[5]。

3.1.3 系统清洁与循环利用设计

为了实现高效清洁,系统配置了专用的清洁管路,清洁用水利用下对接管输送至环形旋转板和公共管路,配合电磁阀的开闭和抽泵的作用,能够彻底清除管道内的残余物料。在清洁循环中,清洁用水经过过滤装置去除杂质后可再次使用,大幅减少了水资源的浪费。为进一步提高清洁效果,上下对接管之间采用了磁性密封设计,并结合反向抽取和旋转冲刷技术,保证彻底清洗干净设备内部的每个角落。清洁完成后,系统利用内置的干燥功能对关键部件进行吹干处理,防止水分残留对下一批次原料造成影响。

3.2 加注精度分析与实验验证

定量加注技术在蛋挞液制备中的应用核心在于加注精度的控制。为了验证系统的精度和稳定性,进行了系统化的实验研究。实验设计以验证多种原料的加注量是否满足设定比例为目标,结合流量监测和实际配料测量的方法,分析系统在不同运行条件下的加注精度和误差范围。实验选取细砂糖、牛奶和蛋液3种常用原料,以设定比例(细砂糖25%、牛奶45%、蛋液30%)进行配比。具体步骤如下。

(1)系统初始化。启动设备完成校准,确保流量传感器、红外传感定位装置和抽泵运行正常。

(2)设定加注参数。在PLC控制面板输入目标加注量及比例,并启动环形旋转板使对接管对接原料罐。

(3)数据采集。在加注过程中,通过流量传感器记录实际输送的每种原料量,并通过电子天平测量最终配料罐中的总量。

(4)误差计算。将实际加注量与目标加注量进行比较,计算每次加注的误差值。

(5)数据分析。通过多次实验取平均值,分析不同原料在不同运行条件下的精度变化。实验共进行

5次重复测试,记录每次测试的目标量、实际量及误差率,数据如表1所示。

实验结果表明,该定量加注技术在蛋挞液制备中的应用具有良好的精确性和一致性,为工业化应用提供了技术支撑。同时,实验结果也为进一步优化系统设计和改进运行逻辑提供了数据依据。

4 结语

本研究对蛋挞液定量加注技术的系统设计与实验验证,揭示了环形旋转板、上下对接管、PLC控制系统及红外传感技术的协同作用如何在多原料精准输送和高效混合中发挥核心作用。实验表明,该系统能够在误差控制在±1%的前提下,实现无交叉污染的清洁操作,显著提升生产效率和产品质量。研究中未发现显著异常,但传感器响应延迟及抽泵惯性导致的微小误差尚需进一步优化。未来研究可针对复杂环境下的稳定性及与多种食品配料标准的适配性进行深入探索,进一步拓展其在其他工业领域中的应用潜能。

参考文献

[1]王恩胜.木糖醇奇异果风味蛋挞的研制[J].现代食品,2022,28(16):105-107.

[2]沈东强,史祥忠,沙文轩,等.响应面法优化藜麦蛋挞的制作工艺[J].现代食品,2022,28(3):82-84.

[3]杨爱国.红薯蛋挞的工艺研究[J].现代食品,2020(23):107-110.

[4]龚雪娟,李正旭,房林波.猪油含量对蛋挞皮口感的影响分析[J].轻工科技,2020,36(9):5-7.

[5]龚雪娟.猪油含量对蛋挞皮品质的影响[J].江苏调味副食品,2020(2):25-27.

作者简介:王德玉(1977—),男,安徽淮南人,本科。研究方向:食品技术。