生姜红糖固体饮料生产工艺研究

作者: 潘志明 谢万详

摘要:目的与方法:以红糖、生姜粉为主要原料,经单因素试验和响应面试验对生姜红糖固体饮料生产工艺进行研究。结果与结论:当姜膏煮制31.33 min、干燥温度55.04 ℃、微波杀菌温度70.00 ℃时,生产的生姜红糖固体饮料产品色泽鲜明,姜味与红糖味突出,风味宜人。

关键词:生姜;红糖;固体饮料生姜含有姜酚、挥发油、姜醇、辣椒素等多种成分,还含有蛋白质、糖和多种微量元素,以及胡萝卜素、维生素C、维生素A等多种营养成分[12]。此外,生姜具有多种药理作用,能驱寒、止呕、提神,促进兴奋和解毒等功效[35],具有补中益气、生津补血、护肝养肾等功效。除了作为甜味剂,红糖还富含微量元素与维生素。本研究以生姜和红糖为主要原料辅以红枣等其他辅料生产生姜红糖固体饮料,对其生产工艺进行了优化。

1材料与方法

1.1主要材料

姜粉(福建好日子食品有限公司自产,生姜来源于公司永定种植基地);红糖,广西农垦糖业有限公司。

1.2主要设备

KD500F型电子天平,福州科迪电子技术有限公司;电加热夹层锅,广州旭众食品机械有限公司;除湿干燥机,江苏万豪机械制造有限公司;微波杀菌设备,山东立威微波设备有限公司;HWS1200 型恒温培养箱,江苏天翎仪器有限公司;SWCJ10 型超净工作台,苏州安泰空气技术有限公司;LDZX75KBS型杀菌锅,上海申安医疗器械厂。

1.3方法

1.3.1工艺流程

姜粉

↓

红糖→配料→煮制→浇注成型→脱模→除湿干燥→微波杀菌→自然冷却→包装→成品

1.3.2操作要点(1)配料:根据配料工艺要求将红糖、姜粉、红枣粒、重瓣红玫瑰花、桂圆丁等各种原辅料进行准确称量,然后分别用不锈钢桶(盆)盛装。(2)煮制:按配方比例要求称量好所需使用的红糖、姜粉、辅料及水备用。开启夹层锅,按工艺要求往电热锅中加入红糖、姜粉、辅料及水。打开搅拌器搅拌和加热器加热溶解。设定夹层锅油温在120~140 ℃,实际溶糖温度控制在80~100 ℃。糖液煮至结砂状态时关掉加热器,继续保持搅拌,做好其他出锅准备工作。煮制时间控制在30~35 min/锅。(3)浇注成型:将煮制好的糖浆液,用不锈钢勺浇注到硅胶成型模具中,然后自然或通风冷却到凝结成块,再脱模,放到干燥盘中,送往除湿干燥工序。(4)除湿干燥:用除湿干燥机将浇注成型好的产品进行除湿干燥,脱模后的块糖用不锈钢烤架盛放,推进除湿干燥机,温度设定在50~55 ℃、时间45~60 h、水分控制在6.0%以下。(5)微波杀菌:除湿干燥后的产品进行微波杀菌。工艺条件为:输送带变频频率设置为5~8 Hz、温度设置为55~65 ℃、摆料时物料离边3~5 cm,要求物料均匀、不竖起、不重叠、不紧挨。(6)自然冷却:微波后在冷却区进行自然冷却至常温,冷却后进行包装。

1.3.3产品质量标准产品需符合GB/T 296022013《固体饮料》要求。

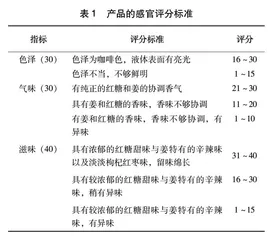

1.3.4检测方法(1)水分、菌落总数、大肠菌群的测定:按对应的食品安全国家标准方法检测。(2)感官评定:产品冲调后进行感官评价,9名具备品评能力的人员为评分员,按照表 1 对生姜红糖饮料进行色、香、味进行品评,取平均值作为评分结果。

1.3.5 方法(1)姜膏煮制时间单因素试验:按配方比例称量好所需使用的红糖、姜粉、辅料及水备用,按工艺要求往夹层锅中加入红糖、姜粉、辅料及水,开启电加热锅,打开搅拌器搅拌加热溶解,溶糖温度控制在80~100 ℃,糖液煮制时间为20、25、30、35、40 min。考察姜膏的结砂、结焦情况以及姜膏的感官质量。(2)除湿干燥工艺单因素试验:脱模后的块糖用不锈钢烤架盛放,推进除湿干燥机进行除湿干燥,除湿干燥机温度设置为40、45、50、55、60 ℃进行除湿干燥,每6 h进行块糖水分含量的检测,低于6.0%时结束,考察块糖的感官质量。(3)微波杀菌工艺单因素试验:除湿干燥后的产品进行微波杀菌,操作时将输送带变频频率设置为5~8 Hz;温度设置为55、60、65、70、75 ℃,设备操作按照微波设备作业指导书进行,杀菌后进行微生物指标的检测。

1.4响应面法优化生姜红糖固体饮料加工工艺试验

在单因素试验的基础上,根据DesignExpert软件中BoxBenhnken的设计原理,进行3因素3水平的响应面分析,以姜膏煮制时间、干燥温度、微波杀菌温度为自变量,以冲泡后的生姜红糖固体饮料的感官评分为响应值,确定各因素对响应值的影响,确定加工工艺的最佳条件。响应面试验因素与水平见表2。

2结果与分析

2.1生姜红糖固体饮料加工工艺单因素试验

2.1.1姜膏煮制时间单因素优化按配方比例称量好所需使用的红糖、姜粉、辅料及水备用,按工艺要求往夹层锅中加入红糖、姜粉、辅料及水,溶糖温度控制在80~100 ℃,糖液煮制时间为20、25、30、35、40 min,考察姜膏的感官质量。煮制时间对姜膏的形态、香味、口感均有影响,其原因是随着煮制时间变长,姜膏水分含量逐渐降低,糖液与锅的接触面温度较高,水分含量较少,发生美拉德反应产生特殊的香味物质溶解于姜膏。当水分含量降到一定程度时姜膏会结砂,但如果进一步加热由于水分含量太少而导致姜膏结焦此时水分含量偏小,不利于后续的注模成型,且有焦味可能产生有害物质。由表3可知,煮制时间20 min时,姜膏未结砂;煮制到25~35 min时,姜膏结砂且未结焦、糖液浓稠、香气协调;煮制到40 min时,糖液已经结焦。因此选择煮制时间为25、30、35 min这3个水平作为后续实验参数分析。将煮制好的姜膏,用不锈钢勺浇注到硅胶成型模具中,然后自然或通风冷却到凝结成块,再脱模,放到干燥盘中,送往除湿干燥工序。

2.1.2除湿干燥工艺单因素优化脱模后的块糖用不锈钢烤架盛放,推进除湿干燥机进行除湿干燥。由于高温干燥会导致风味物质挥发而使产品香味损失,可采用低温吸湿干燥最大程度保留产品的风味物质。如表4所示,每6 h进行块糖水分含量的检测,低于6.0%时结束,考察块糖的色泽、香气。采用除湿干燥法有利于块糖在低温条件下水分的蒸发,温度过低干燥时间长且有利于微生物的生长,温度高于46 ℃微生物不易增长。温度太高会导致风味物质的损失。由表4可知,温度在50~60 ℃时块糖色泽正常,耗时较短。香气几乎没有区别,说明干燥温度为40~60 ℃对产品香气的影响不大。因此选择50 ℃、55 ℃、60 ℃这3个耗时短的水平作为后续实验参数分析。

2.1.3微波杀菌工艺单因素优化按照微波设备作业指导书开启微波杀菌设备,按试验方案进行杀菌试验。按照产品出厂检验指标检测菌落总数及大肠菌群数。由图1可知,随着杀菌温度的提高,菌落总数变小,温度60~75 ℃时菌落总数减少趋势变缓。各温度下微生物指标均达到产品质量要求(菌落总数≤1 000 CFU/g)。生姜红糖主要成分为红糖和生姜本身具有抑菌作用,且产品水分含量低,因此微波杀菌温度设置较低,温度太高会导致水分快速损失从而使得产品产生开裂或色泽变差。因此选择微波杀菌温度为60、65、70 ℃这3个水平作为后续试验参数分析。

2.2响应面法优化试验结果

按照单因素试验确定的工艺范围,以产品的感官评分为指标进行响应面试验,确定生姜红糖固体饮料最佳生产工艺参数,试验设计及结果见表5。

由表6可知,对生姜红糖固体饮料感官评分回归模型的P<0.000 1,表明模型极显著,而失拟项P=0.202 4>0.05,不显著,此外,回归模型相关系数R2=0.981 2,R2adj=0.956 9,表明该模型拟合程度良好,可用来分析响应值与因素值的关系及变化情况。试验中姜膏煮制时间(A)对模型的曲面影响皆极显著(P<0.01),且由F值可知,3个因素对生姜红糖固体饮料感官评分的影响次序为:姜膏煮制时间>微波杀菌温度>干燥温度。在二次项中,A2、B2为极显著(P<0.01),而在对综合评分的交互影响,AC、BC交互作用不显著(P>0.05),AB交互作用极显著(0.01 膏煮制时间和干燥温度有交互作用,对其进行响应面分析。由图2可以看出,感官评分的响应面趋势呈抛物线,即存在最高点,则回归方程有极大值,由软件分析,生姜红糖固体饮料的最优工艺是:姜膏煮制时间31.33 min、干燥温度55.04 ℃、微波杀菌温度70.00 ℃,感官评分为92.78。根据最优配方,考虑试验的可操作性,将响应因素选定为姜膏煮制时32 min、干燥温度55 ℃、微波杀菌温度70.00 ℃,进行3组平行试验,得出3组生姜红糖固体饮料感官评分平均值为92.86,与预测值92.78接近。可以作为生产该产品的生产的工艺参数。 3结论 通过单因素试验,以感官评分为响应值进行响应面优化试验,结果表明:姜膏煮制时间对生姜红糖固体饮料的感官质量有极显著影响,3个因素对生姜红糖固体饮料感官评分的影响次序为:姜膏煮制时间>微波杀菌温度>干燥温度。同时,姜膏煮制时间和干燥温度两因素间交互作用显著。得出最优生产工艺:姜膏煮制时31.33 min、干燥温度55.04 ℃、微波杀菌温度70.00 ℃。采用此工艺进行生姜红糖固体饮料的生产,产品经第三方检测各项指标均符合GB/T 296022013《固体饮料》的要求。参考文献 [1]莫开菊,柳圣,程超.生姜黄酮的抗氧化活性研究[J]. 食品科学,2006,27(9):111112. [2]邹磊.生姜中生物活性物质及其研究进展[J]. 中国酿造,2009(12):69. [3]李嗣彪,应光火,方修贵,等.生姜的综合利用[J]. 浙江柑橘,2006,23(3):3637. [4]朱风涛,马超,赵茂玉,等.生姜功能成分的提取及其应用[J]. 农产品加工,2010(1):6769. [5]熊平源,马丙娜,郭明雄.生姜对小鼠免疫功能影响的实验研究[J]. 数理医药学杂志,2006,19(3):243244. Study on Production Technology of Ginger and Brown Sugar Solid BeveragePAN Zhiming1,XIE Wanxiang2 (1College of Ecology and Environment,Min Xi Vocational & Technical College,Longyan 364000,China; 2Fujian Good Day Food Co.Ltd.,Longyan 364000,China)Abstract:Objective and MethodUsing ginger and brown sugar as raw material,through single factor test and response surface method on the production technology of ginger and brown sugar solid beverage was studied.Result and ConclusionWhen production technology were boiling time 31.33 min,drying temperature to loaf sugar 55.04 ℃,microwave sterilizatio temperature 70.00 ℃,the products had distinctive color and strong flavor of ginger and brown sugar. Keywords:ginger;brown sugar;solid beverage 基金项目:福建省星火计划项目“生姜红糖系列饮品加工技术研发与产业化示范”(项目编号:2019S0047)。 作者简介:潘志明(1979—),男,硕士,副教授,研究方向:农产品贮藏加工。