HACCP体系在螺旋藻香蕉酸奶生产中的应用

作者: 吴慧 侯真真 李倩 莫星忧 刘华

摘 要:HACCP体系作为一种科学合理的质量保证体系,为食品安全生产提供依据。本文介绍了螺旋藻香蕉酸奶的生产工艺,对其生产过程可能出现的安全危害进行分析,确定了原辅料验收、灭菌、发酵为关键控制点,并建立各关键点的关键限值、监控程序和纠偏措施,进而全面制定了螺旋藻香蕉酸奶产品生产中的HACCP管理体系,为保障螺旋藻香蕉酸奶的安全性提供理论依据。

关键词:螺旋藻香蕉酸奶;HACCP;食品安全

Application of HACCP in the Production of Spirulina Banana Yogurt

WU Hui, HOU Zhenzhen, LI Qian, MO Xingyou, LIU Hua*

(Guangzhou College of Technology and Business, Guangzhou 510850, China)

Abstract: As a scientific and reasonable quality assurance system, HACCP system provides a basis for food safety production. This paper introduces the production process of spirulina banana yogurt, analyzes the potential safety hazards in its production process .Three critical control points are identified, including the checking of raw materials, sterilization and fermentation. The HACCP management system of spirulina banana yogurt products was established including critical limits, corrective measures and monitoring procedures are established in order to ensure food safety.

Keywords: spirulina banana yogurt; HACCP; food safety

HACCP作为一种食品安全保障系统,根本目的是由企业自身通过对生产体系进行系统的分析和控制来预防食品安全问题的发生[1]。它由7个环节构成:①危害分析和预防措施;②确定关键控制点;③建立关键限值;④关键控制点监控程序;⑤建立纠偏行动;⑥建立验证程序;⑦建立文件记录和保持程序。HACCP体系是目前世界上公认的最具权威的食品安全控制体系之一,能有效地控制生产过程中可能发生的潜在危害,实现产品从原料生产到终产品销售的质量保证,从而有效地降低企业发生食品安全危害的风险,保障食品质量安全[1-2]。

近年来,随着经济的发展以及消费者对健康的追求,我国乳制品行业迅速发展,乳制品的消费也快速提高,因此保证乳制品的质量安全至关重要。HACCP体系作为一种预防性食品安全管理体系,基于HACCP的基本原理,建立螺旋藻香蕉酸奶的HACCP体系管理,能有效地降低其在生产过程中的生物性、物理性、化学性方面的危害,从而为螺旋藻香蕉酸奶的生产和安全管理提供理论依据[3-5]。

1 螺旋藻香蕉酸奶生产工艺

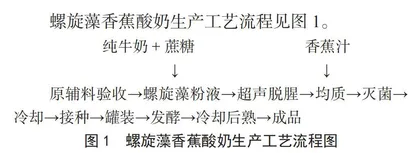

螺旋藻香蕉酸奶生产工艺流程见图1。

2 操作要点

(1)原辅料验收。查验各原辅料的合格证明,确保所有原辅料符合生产要求。

(2)螺旋藻粉液的制备。水浴加热牛奶,温度达到65 ℃加入白砂糖和螺旋藻粉,搅拌混匀。

(3)超声脱腥。将上述螺旋藻粉液超声10 min,使螺旋藻中腥味物质溢出。

(4)香蕉汁的制备。香蕉和蒸馏水的料液比1∶0.5(g∶mL)榨汁,4层纱布过滤得香蕉汁。香蕉的氧化速度比较快,在放置一段时间会变黑和黏稠,榨汁后需要立即使用避免影响乳饮料的品质和口感。

(5)均质。将处理好的螺旋藻液和香蕉汁搅拌均匀,放进均质机中反复均质3次直至没有悬浮物,使溶质均匀分布在溶液中,不影响乳饮料品质。

(6)灭菌。在温度(137±1)℃,灭菌时间4 s条件下进行灭菌处理。

(7)冷却。杀菌后迅速冷却至发酵适宜温度(42±1)℃。(最高不宜超过45 ℃,否则对产酸及酸凝乳状态有不利影响,严重的甚至出现乳清析出)

(8)接种。发酵剂常温放置15 min,在超净工作台中无菌操作接入菌种并混合均匀。奶液和菌种比例为1∶1(L∶g)。

(9)发酵。(42±1)℃恒温发酵8 h。

(10)冷却后熟。成品冷至常温后置于灭菌时间4 ℃冰箱冷藏12~24 h进行后熟。

3 螺旋藻香蕉酸奶生产过程中HACCP体系的建立

3.1 生产加工过程危害分析

危害分析是HACCP体系建立的基础,是指根据工艺流程图分析列出从原料生产直到最终消费的过程中可能发生的所有危害,并通过识别潜在的危害,评估其发生的风险性和严重性,确定显著危害,最终针对确定的显著危害制定相应的控制措施。螺旋藻香蕉酸奶的危害分析涉及从原辅料的验收到成品出厂的各个环节,并从生物性危害、化学性危害、物理性危害3个方面进行危害分析识别,提出有效的预防控制措施,具体见表1。其中,生物性危害主要包括病原微生物、微生物毒素、寄生虫及虫卵。不合格的原辅料中可能会存在微生物超标现象,与产品有直接接触的设备、器具、操作人员或者不洁净的生产环境都有可能造成产品的微生物污染,灭菌条件的不合理也会造成产品的微生物污染,成品储存不当造成的微生物污染。化学性危害主要包括原辅料中农兽药的残留、重金属含量超标、生产过程中超量超范围或非法使用添加剂等。物理危害主要指海藻中存在的杂草、砂石、毛发、铁屑等金属和害虫残体残留等。

3.2 确立关键控制点

关键控制点(CCP)是指能通过控制措施,并有效防止或消除食品安全危害或降低到可接受水平的某一个工序、步骤或程序。CCP不能设太多,否则将会失去HACCP体系的意义。CCP的控制对象必须是显著危害,并非存在危害就需要设立CCP,必须将CCP设置在最有效、最容易控制的步骤。一个CCP可以用于控制多种危害,多个CCP可以控制同一种危害(如微生物)。例如在螺旋藻香蕉酸奶的生产过程中都有可能会被细菌污染,最有效的控制应该在灭菌程序。通过CCP判断树,最终确定螺旋藻香蕉酸奶生产过程中有3个CCP:原辅料验收、灭菌、发酵,具体见表1。

3.3 确立关键控制点的关键限值

针对确定好的关键控制点必需设立一个或多个关键限值(CL),即为保证各CCP处于控制下而必须达到的安全目标水平和极限。设立的CL值应遵守可控制且直观、快速、准确、方便和可连续检测的原则,以利于快速反应,及时采取纠偏措施。因此在生产实践中,一般不采用微生物指标,而选择可快速测定的物理和化学参数,如温度、时间、pH、密度、质量和水分活度等,具体见表2。

3.4 建立关键控制点的监控程序

监控程序的确定是为了确保关键控制点是否处于受控的状态,包括监控对象、监控方法、监控频率和监控人员,具体见表2。

3.5 建立关键限值偏离时的纠偏措施

纠偏措施是在生产过程中发生偏离关键限值时采取的措施。通过纠偏措施,纠正和消除偏离的起因,使CCP重新处于受控的状态,同时确认隔离偏离期间生产的产品,并确定对这些产品的处理方法。例如,在灭菌过程中设定的灭菌温度CL为90 ℃,而由于人员操作不当,造成仪器在2 h内未达到90 ℃时,应当校正仪器,对操作人员进行培训,检测仪器失控2 h内生产产品的安全性。纠偏措施要求专人负责,并且能及时、彻底地消除出现的安全隐患。

3.6 HACCP计划

针对确定的关键控制点,制定关键限值,建立对应的监控程序,研究确定纠偏措施、验证方法,制定螺旋藻香蕉酸奶生产的HACCP计划表,具体见表2。

3.7 HACCP的验证和记录保持

通过验证程序确保HACCP计划能有效实行,保障产品的质量安全。验证程序包括验证内容、频次、方法等,如对原辅料检测证明有效性的验证、灭菌效果的验证等。螺旋藻香蕉酸奶整个生产过程中涉及多中记录,如HACCP计划、监控记录、纠偏活动记录等。记录作为生产中品质保证的凭证,有利于及时发现问题并准确地解决问题,要求做到及时、准确、真实地记录,相关记录一般至少保存2年。

4 结语

本文从生物、化学、物理方面的危害对螺旋藻香蕉酸奶的生产过程进行危害分析,确定了原辅料验收、灭菌和发酵为关键控制点,并据此建立了HACCP计划。螺旋藻香蕉酸奶HACCP体系的建立,严格把关每道工序的生产,确保产品从原料到成品销售每个环节的安全性,提高产品的质量,利于企业竞争力的提升。

参考文献

[1]刘金福,陈宗道,陈绍军.食品质量与安全管理[M].4版.北京:中国农业出版社,2021.

[2]侍朋宝,陈海菊,刘素稳,等.HACCP质量管理体系在干白葡萄酒生产中的应用[J].食品研究与开发,2012,33(8):211-214.

[3]陈茜,谢亚磊,姜波.HACCP体系在山药含乳饮料中的应用[J].现代食品,2021,14(3):39-43.

[4]徐玥.基于HACCP视角的乳制品质量安全监控研究[J].科学技术创新,2018(34):147-149.

[5]柳亦博,朴贞子.HACCP体系控制与乳制品质量安全监管研究[J].山东农业科学,2010(3):98-101.