水热协同作用下杨木颜色变化规律研究

作者: 张尔康

摘要 以杨木木粉为研究对象,通过不同温度和不同时间对杨木木粉进行热处理和水热处理,探究温度和时间对杨木木材颜色的变化规律,通过对比水热处理和热处理颜色变化的差异,探究水分在该过程中的作用,最后通过红外光谱探究在该过程中杨木化学组分发生的微观变化。结果表明:热处理和水热处理对颜色的影响规律大致相同,都使得木材颜色加深,但水热处理由于存在水的原因,在相同的处理条件下水热处理的杨木颜色更深;由红外光谱图知,在水热处理过程中杨木化学组分部分化学键断裂,形成新的共轭结构,导致杨木颜色加深。

关键词 水热协同处理;杨木;颜色变化;红外光谱

中图分类号 S 781 文献标识码 A

文章编号 0517-6611(2025)02-0192-06

doi:10.3969/j.issn.0517-6611.2025.02.038

开放科学(资源服务)标识码(OSID):

Study on the Changing Law of Poplar Color Under the Synergistic Effect of Water and Heat

ZHANG Er-kang

(School of Materials Science and Engineeing,Central South University of Forestry Science and Technology,Changsha,Hunan 410004)

Abstract Taking poplar wood powder as the research object, heat treatment and hydrothermal treatment were carried out at different temperatures and times to explore the changes in color of poplar wood under temperature and time. By comparing the differences in color changes between hydrothermal treatment and heat treatment, the role of moisture in this process was explored. Finally, infrared spectroscopy was used to investigate the microscopic changes in the chemical components of poplar wood during this process. The results showed that the effects of heat treatment and hydrothermal treatment on color were roughly the same, both of which deepened the color of wood. However, due to the presence of water, the color of poplar wood treated with hydrothermal treatment was darker under the same treatment conditions;according to the infrared spectrum, during the hydrothermal treatment process, some chemical bonds in the chemical components of poplar wood are broken, forming new conjugated structures and causing the color of poplar wood to darken.

Key words Hydrothermal co-treatment;Poplar;Color change;Infrared spectroscopy

木材的颜色是由木材对波长400~700 nm的可见光波反射所致,木材为天然高分子有机化合物,由3种主要化学组分组成,其中纤维素和半纤维素具有饱和的化学结构,其组成的化学键稳定,需要的激发能量大,故认为其对木材颜色没有贡献。木材组分中的木质素,分子中具有共轭双键结构,因π电子活动性大,所需的激发能量小,可吸收较长光波,能使吸收光谱从紫外光区移动到可见光区,可导致木材显出不同的颜色,故木质素为木材显色的主要成分[1]。水热协同处理对木材组分的影响较大,在这一过程中半纤维受热分解最显著,半纤维的乙酰基发生热解,生成的乙酸促进半纤维热解,形成的糠醛和羟甲基糠醛具有不饱和基团,对颜色产生一定的影响导致木材明度降低,颜色加深[2]。

1 材料与方法

1.1 试验材料

以人工速生林I-69杨为研究对象,将杨木打粉,获取40~60目的研磨粉末;蒸馏水,超纯水,实验室自制。

1.2 试验设备

电子天平,CP-214,奥豪斯仪器(上海)有限公司;电子计重称,JSB15-05,上海浦春计量仪器有限公司;电热鼓风干燥箱,WGL-3OB ,天津市泰斯特仪器有限公司。

1.3 水热协同处理

1.3.1 热处理。

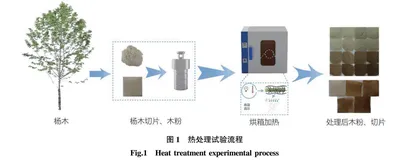

对上述2种试验材料分别进行热处理:对于杨木木粉,取5 g筛选好的木粉置于100 mL高温反应釜中,密封后分别放置在140、160、180、200 ℃的烘箱中处理40、60、80、100 min,热处理完成后待其冷却取出试样,试验过程如图1所示。

1.3.2 水热处理。

对上述2种试验材料分别进行水热处理:对于杨木木粉,取5 g筛选好的木粉置于100 mL高温反应釜中,加入60 mL蒸馏水密封后分别放置在140、160、180、200 ℃的烘箱中处理40、60、80、100 min,湿热处理完成后取出试样烘干,试验过程如图2所示。

1.4 颜色测定

以未处理杨木木粉作为对照,将上述热处理后的样品进行色度值测量。采用国际照明委员会CIE(1976)L* a* b*标准色度学系统表征颜色变化。在样品颜色较均匀处取5个点作为测色点,用DP-3 型全自动测色色差计测量热处理前后试件明度L*,红绿轴色品指数a*,黄蓝轴色品指数b*,重复3次试验,计算其平均值。

ΔL*=L*-L*0(1)

Δa*=a*-a0*(2)

Δb*=b*-b0*(3)

ΔE*=(ΔL*)2+(Δa*)2+(Δb*)2(4)

式中:ΔL*代表明度差,正值意味着相较于对照组,该物质更加明亮,负值意味着相较于对照组,该物质更加深暗;Δa*为红绿轴色品指数差,其为正值表示其相较于对照组更加偏红色,其为负值表示其相较于对照组更加偏绿色;Δb*为蓝黄轴色品指数差,其为正值表示其相较于对照组更加偏黄色,其为负值表示其相较于对照组更加偏蓝色;ΔE*表示色差,其数值越高,则说明被测样品与对照组相比颜色差别越大;热处理或水热处理后,其颜色参数用L*、a*、b*表示;而未经处理的对照组,其颜色参数则采用L*0、a*0、b0*表示。

1.5 红外光谱分析

采用红外光谱仪对木材(化学官能团)进行测试。样品进行光谱分析时采用KBr压片法,称取1 mg经过湿热处理的杨木木粉和100 mg KBr混合,浓度为1%。扫描次数设定为32次,分辨率设置为2 cm- 且将混合物研磨均匀,将得到的样品小心地放入压片模具中。压力值设定为10 MPa,压时间为3 min。

2 结果与讨论

2.1 杨木热处理颜色变化规律

图3为杨木木粉经不同热处理工艺后的颜色对比。从图3可以看出,随着处理时间的延长和处理温度的升高,杨木颜色逐渐加深,从浅黄色逐渐向深褐色转变,总体明度降低,色差变化明显[3]。在140和160 ℃随着处理时间的延长木材颜色变化不明显,这说明在该温度区间内木材组分热解反应缓慢,木材组分降解量少,这与试验测得的组分含量一致。随着温度升到180 ℃,木材颜色发生显著变化,明显转变为棕褐色,且随着处理时间的延长木材颜色往深色转变的效果更加明显。即在低温度区间内时间对杨木木材颜色影响不明显,超过180 ℃,时间对杨木颜色有明显影响[4]。

为了进一步探究热处理过程中杨木颜色的变化规律,对杨木经不同热处理工艺后的Δa*、Δb*、ΔL*、ΔE*进行绘制,如图4所示。从图4a、图4b可见,在不同的处理温度和处理时间下,Δa*、Δb*呈不同变化趋势,Δa*随着处理时间和处理温度的增加,呈现增加的趋势,这表明a*不断增大,从最初样品的-5增加到1 说明木材颜色趋向于红色;Δb*的变化没有明显规律,b*从素材的16增加到20,最大增加量为25%,表明木材颜色逐渐趋向于黄色。由于Δa*及Δb*总体仍为正值,说明高温热处理后杨木木材颜色仍为红黄色。也有学者得出不同结论[5],但对于色差和明度的研究基本一致。不同处理温度和处理时间下杨木木材ΔL*、ΔE*的变化如图4c、图4d所示,随着温度的升高和时间的延长,ΔL*逐渐变小,木材颜色越变越暗,当温度低于180 ℃时,ΔL*减小幅度变化不明显,延长反应时间对于杨木颜色的变化意义不大,当温度达到180 ℃时,ΔL*减小幅度发生明显变化,ΔL*下降明显,这说明在该温度区间下反应时间对ΔL*影响显著。由于a*、b*数值较小,其变化对ΔE*的贡献相对较小,木材ΔE*变化趋势与ΔL*有关,且呈镜像相反关系,即处理温度越高,时间越长,ΔE*越大,木材颜色与对照样颜色差异变得越来越大。在140、160、180、200 ℃处理100 min时,样品的ΔE*与未处理素材相比分别上升15.56、17.09、38.34、45.78;当温度超过180 ℃,ΔE*增加幅度变缓,这说明超过该温度区间,处理时间的延长对ΔE*的影响作用有限[6]。

根据最小二乘法原理,采用多元回归分析方法对热处理温度与时间对ΔL*、ΔE*的影响进行分析,得到热处理杨木木材的明度、色差分别与处理时间(t)和处理温度(T)的数学回归模型分别为ΔL*=-0.479T-0.289t+81.788(R2=0.921),ΔE*=0.513T+0.282t-85.85(R2=0.965),具体参数如表1所示。由表1可知,处理温度和时间都是影响木材颜色的显著因素,其中温度对木材颜色影响更大[7]。

由试验结果分析可知,杨木经高温热处理后颜色逐渐变为棕褐色,其颜色的变化是由于杨木化学组分在该过程中发生了复杂的物理和化学变化,即半纤维发生脱羟基反应,木质素侧链乙酰基、醚键断裂且断裂的木质素发生缩合,导致发色基团的增加和助色基团的减少[5]。在热处理过程中,杨木半纤维素更易发生热解,随着处理温度的升高及处理时间的延长,更易生成带有发色基团的糠醛及其他酚类化合物,导致其明度降低[8]。同时,由于木质素的热稳定性要高于半纤维素,故在热处理过程中其相对含量增加并在高温条件下发生缩合反应,杨木组分中共轭体系增加,使吸收光谱延伸到可见光区域,导致杨木颜色加深[9]。