驱动式玉米中耕松土装置参数优化试验

作者: 王文明 陶冶

摘要 设计一种可满足黏重土壤作业环境的驱动式玉米中耕松土装置,为优化该机构参数并确定最优参数组合,搭建了室内土槽测试试验台,阐述了试验台组成及主要参数。采用正交试验方法,以作业速度、刀齿转速、耕作深度为试验因素,碎土率为试验指标,进行中耕机室内碎土试验,利用design-export软件对试验结果进行数据分析。结果表明:各因素对碎土率影响程度大小依次为刀齿转速、耕作深度、作业速度,最优水平组合为刀齿转速220 r/min,耕作深度为6 cm,作业速度为0.6 m/s。以最优水平组合进行验证试验,碎土率为88.5%,满足玉米中耕作业要求。

关键词 中耕机;旋转式;玉米;驱动;参数优化

中图分类号 S 224.9 文献标识码 A

文章编号 0517-6611(2025)04-0184-03

doi:10.3969/j.issn.0517-6611.2025.04.039

开放科学(资源服务)标识码(OSID):

Parameter Optimization Experiment of Driving Corn Intertillage and Soil Loosening Device

WANG Wen ming,TAO Ye

(Taizhou Vocational College of Science and Technology, Taizhou,Zhejiang 318020)

Abstract A driving corn cultivator device that can meet the working environment of heavy soil was designed. In order to optimize the parameters of the mechanism and determine the optimal parameter combination, an indoor soil tank test bench was built, and the composition and main parameters of the test bench were described. Using the orthogonal experimental method, the working speed, blade speed, and tillage depth were used as the experimental factors, and the soil crushing rate was used as the experimental indicator. The indoor soil crushing test of the cultivator was conducted, and the experimental results were analyzed using the design-export software. The results showed that the factors affecting the soil crushing rate were in the order of blade speed, tillage depth, and working speed. The optimal level combination was blade speed of 220 r/min, tillage depth of 6 cm, and working speed of 0.6 m/s. The verification test was conducted with the optimal level combination, and the soil crushing rate was 88.5%, which met the requirements for corn cultivation operations.

Key words Plowing machine;Rotating type;Corn;Drive;Parameter optimization

基金项目 农业农村部重点实验室开放课题(NYZS202306);台州市科技计划项目(23nya20)。

作者简介 王文明(1991—),男,黑龙江哈尔滨人,博士,从事农业机械化研究。

收稿日期 2024-10-07

玉米是我国第一大作物,种植面积和产量均居主要农作物首位。中耕作业是玉米种植重要的管理环节,主要作用有疏松土壤,增强土壤的通气性和透水性,为玉米根系的深入发展创造良好的环境;破除土壤板结,减少水分蒸发,提高土壤保墒能力;铲除杂草,有效减少杂草与玉米争抢养分,确保玉米获得充足的营养供给,为玉米的健壮生长和高产奠定坚实基础[1-3]。现有的玉米中耕机工作部件主要分为锄铲式和旋转式[4-5],锄铲式中耕部件适合土壤环境和杂草情况较好的环境作业,而针对黏重土壤、草情严重的玉米地,旋转式中耕部件效率更高且作业效果更好[6-7],近年来成为国内外学者的研究重点。吕金庆等[8-9]针对黏重土壤情况,设计了驱动式中耕机,其配备了旋转工作部件,通过对其关键部件的优化设计,提高了其碎土率,试验表明其碎土率超过90%。张伟欣等[10-11]设计了锥形被动玉米浅松装置,该装置采用两对称锥形滚筒进行松土作业,更贴合玉米垄台,利用锄齿圆周运动过程中的滑移,增强土壤扰动,试验结果表明该装置最优参数组合下,土壤坚实度差达到29.8 N/cm2,入土深度稳定性93%,可满足中耕作物苗期浅松作业的性能要求。

针对北方玉米黏重土壤作业环境,笔者设计一种驱动式玉米中耕松土装置[12-13],通过室内土槽台架试验,明确影响其作业效果的主要因素及最优参数组合,以期提高驱动式松土装置的作业效果。

1 材料与方法

1.1 试验台整体结构与工作参数

驱动式玉米中耕松土装置测试试验台结构如图1所示,主要由机架、移动土槽、伺服电机、扭矩转速传感器、链传动、驱动式松土除草装置等组成,驱动式松土除草装置通过U型螺栓固装在机架上,扭矩转速传感器与伺服电机同轴装配,链传动配装在扭矩转速传感器输出轴与驱动式松土除草装置之间。主要参数:移动土槽全长20.0 m,宽1.5 m,电机功率6.5 kW,通过变频器可控制土槽的移动速度,调速范围0~3 m/s,松土除草装置由伺服电机驱动,通过链传动进行一级减速,驱动电机功率3.5 kW、松土装置转速150~300 r/min。转速和扭矩可由扭矩转速传感器直接测量读出。试验现场如图2所示。

1.2 驱动式玉米中耕松土装置结构与工作原理

驱动式玉米中耕松土装置结构如图3所示,主要由机架、压簧杆、外滚筒、刀齿、垫片、弹簧、压缩杆、凸轮轴等构成,其中压簧杆上面开有多个等距小孔,上端穿过机架,通过开口销进行固定,下端与机架铰链,作业时可通过压簧杆来调整松土装置的作业深度;两凸轮轴同轴装配在机架上,两外滚筒分别与两凸轮轴同心装配,压缩杆装配在凸轮轴与外滚筒之间,刀齿通过螺栓固装在压缩杆上,压缩杆通过弹簧使其末端紧贴在凸轮轴上,作业时可以轴向伸缩,其通过固定片与外滚筒固装。装置作业时,由于土壤阻力和弹簧弹力的作用,使得刀齿沿凸轮的轮廓内外摆动,从而形成对土壤的振动切削,减阻的同时增强了其松土作业效果。

1.3 试验材料

试验材料主要为玉米苗及土壤,试验土壤类型为典型东北黑壤土,为近似模拟田间作业条件,作业前对土壤进行喷水、旋耕并适当压实,测得其含水率为11.7%,土壤坚实度为83.3 kPa,玉米苗品种为龙玉99,播后30 d带土移栽到土槽内,玉米苗平均株高为218 mm。

1.4 试验方法

参照文献[12-13]进行土槽试验,每组试验重复3次,取平均值。试验过程中,土槽前后各设置1.5 m缓冲区,中间15 m为试验数据采集区,玉米苗移栽参考小垄种植模式,其垄台高度为180 mm,垄台宽度为220 mm,移栽株距为250 mm。

1.5 试验设计

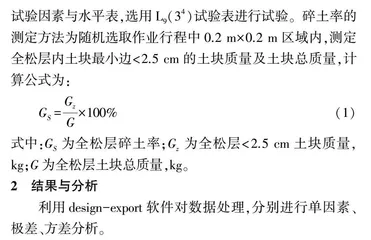

根据JB/T 7864—1999《旱田中耕追肥机 试验方法》,选择作业速度、刀齿转速与耕作深度为试验因素,碎土率为试验指标,进行正交试验。根据前期预试验,作业速度范围为0.6~1.0 m/s,刀齿转速为180~220 r/min,耕作深度为4~6 cm,其因素水平编码表如表1所示。根据上述试验因素与水平表,选用L 9(34)试验表进行试验。碎土率的测定方法为随机选取作业行程中0.2 m×0.2 m区域内,测定全松层内土块最小边<2.5 cm的土块质量及土块总质量,计算公式为:

G S=G zG×100%(1)

式中:G S为全松层碎土率;G z为全松层<2.5 cm土块质量,kg;

G为全松层土块总质量,kg。

2 结果与分析

利用design-export软件对数据处理,分别进行单因素、极差、方差分析。

2.1 单因素分析

通过单因素分析,可知当刀辊转速为200 r/min,耕作深度为5 cm时,随着作业速度的增加,驱动式松土装置的碎土率整体呈减小趋势(图4);当固定作业速度为0.8 m/s,耕作深度5 cm时,随着刀齿转速增加,碎土率呈增大趋势(图5);当固定作业速度为0.8 m/s,刀齿转速200 r/min时,随着耕作深度增加,碎土率呈先减小后增大趋势(图6)。

2.2 极差分析

通过极差分析,得到影响试验指标的主要因素,并优选最佳组合。由表2可知,各因素对碎土率的影响情况,通过对试验结果的极差分析,得到各因素对中耕机碎土效果影响程度大小依次为刀齿转速、耕作深度、作业速度,各因素的最优水平分别为A1、B3、C3,则最优组合为A 1B 3C 3,即作业速度为0.6 m/s、刀齿转速220 r/min、耕作深度6 cm。

2.3 方差分析

通过方差分析,对各因素影响碎土率进行显著性检验,如表3所示。由表3可知,整个模型P值为0.028 7,模型显著。作业速度对碎土率影响较显著(P=0.071 4);刀齿转速对碎土率影响显著(P=0.013 0);耕作深度对碎土率影响较显著(P=0.067 7),与极差分析的主次因素结论一致。

以最优组合(A 1B 3C 3)进行验证试验,试验重复5次,取平均值,测得其平均碎土率为88.5%,满足玉米苗期中耕碎土作业要求。

3 结论

(1)当刀齿转速、耕作深度固定时,随着作业速度增大,松土装置的碎土率整体呈减小趋势;作业速度、耕作深度固定时,随着刀齿转速增加,碎土率呈增大趋势;作业速度与刀齿转速固定时,随着耕作深度增加,碎土率呈先减小后增大趋势。

(2)各因素对碎土率影响程度大小依次为刀齿转速、耕作深度、作业速度,其中刀齿转速对碎土率影响显著,作业速度与耕作深度对碎土率影响较显著,最优水平组合为刀齿转速220 r/min,耕作深度为6 cm,前进速度为0.6 m/s。

参考文献

[1]

崔秀伟,卢丽晶,刘凯.玉米规模化种植农机与农艺融合技术[J].中国农机装备,2024(8):50-52.

[2] 何亚凯,赵学观,李翠玲,等.玉米追肥机械施肥技术研究现状与分析[J].农机化研究,2021,43(7):1-9.

[3] 程浩,赵庆方,张拥军.玉米保护性耕作及全程机械化种植技术[J].种子科技,2024,42(3):47-49.

[4] 权龙哲,张景禹,姜伟,等.基于玉米根系保护的株间除草机器人系统设计与试验[J].农业机械学报,2021,52(12):115-123.

[5] 牛萌萌,方会敏,荐世春.锄铲式玉米中耕除草机设计与作业性能研究[J].农业装备与车辆工程,2022,60(3):6-9.

[6] 吴家安,李向军,常传义,等.3ZFD-440型玉米大垄双行动力中耕追肥机设计与试验[J].中国农机化学报,2023,44(1):69-76.

[7] 张成亮.3ZFD-440中耕施肥机设计与试验研究[J].中国农机化学报,2019,40(10):14-19.

[8] 吕金庆,王英博,兑瀚,等.驱动式马铃薯中耕机关键部件设计与碎土效果试验[J].农业机械学报,2017,48(10):49-58.

[9] 吕金庆,刘志峰,王鹏榕,等.驱动式碎土除草多功能马铃薯中耕机设计与试验[J].农业工程学报,2019,35(10):1-8.

[10] 张伟欣,赵玮,周福君,等.玉米苗期中耕松土装置参数优化与试验[J].农机化研究,2016,38(4):190-194.

[11] 温翔宇,周福君,李小利.锥型被动旋转式浅松装置设计与试验[J].农机化研究,2018,40(7):48-54.

[12] 王文明,王天元,郭兵,等.基于振动减阻原理的旋转中耕机关键部件设计与试验[J].农业机械学报,2019,50(3):35-45,135.

[13] 王文明.垄作玉米机械除草装置设计与试验研究[D].哈尔滨:东北农业大学,2019.