基于烟叶力学特性的打叶水分适宜性分析及应用

作者: 张玉海 胡宗玉 卢敏瑞 姜焕元 周良明 林梦涵 刘友俊 许强 位辉琴

摘要 为实现打叶复烤加工过程烟叶保香、企业增效,依据烟叶力学特性等物理特性指标与含水率相关关系,将现行打叶复烤加工标准规定的17%~21%打叶水分调整至16%~18%的适宜打叶水分范围,并在涡阳、楚雄、三明、武夷4家打叶复烤企业进行应用验证。结果表明,二次热风润叶出口含水率下调1.0~1.5百分点,含水率标准偏差控制在0.3%以内;大片率下降,烟片结构分布更趋向于中小片;出片率、成品得率变化控制在1%以内;打叶复烤能源消耗明显下降,最大下降幅度达到22.48%;烤后烟片颜色明显改善,基本扭转了复烤过程烟片颜色变深、变暗的趋势;感官质量明显改变,与应用前烟片感官质量达到差异显著水平。

关键词 打叶水分;烟叶力学特性;能源消耗;烟片结构;烟片颜色;感官质量

中图分类号 TS 44+3 文献标识码 A

文章编号 0517-6611(2022)06-0164-04

doi:10.3969/j.issn.0517-6611.2022.06.039

开放科学(资源服务)标识码(OSID):

Analysis and Application of Water Suitability for Threshing Based on Mechanical Properties of Tobacco Leaves

ZHANG Yu-hai1,HU Zong-yu2,LU Min-rui3 et al (1.Key Laboratory of Tobacco Processing Technology of CNTC,Zhengzhou,Henan 450001;2.China Tobacco Jiangsu Industrial Co., Ltd., Nanjing,Jiangsu 210019;3. Fujian Wuyi Leaf Tobacco Co.,Ltd.,Shaowu,Fujian 354000)

Abstract In order to realize tobacco flavor preservation and enterprise efficiency in the process of threshing and redrying,according to the relationship between the mechanical properties of the tobacco leaves and the moisture content,the current threshing and redrying processing standard stipulated 17%-21% threshing moisture was adjusted to 16%-18% suitable threshing moisture range,and the application verification was carried out in four threshing and redrying enterprises in Guoyang, Chuxiong, Sanming, and Wuyi.The results showed that the outlet moisture content of secondary hot air moistening leaves was reduced by 1.0-1.5 percentage points, and the standard deviation of moisture content was controlled within 0.3%.The rate of large patches decreased, and the distribution of the structure of tobacco sheets tended to be medium and small patches. Tobacco leaves yield and finished products yield should be controlled within 1%.Energy consumption of threshing and redrying decreased significantly, with a maximum decrease of 22.48%.After curing, the color of tobacco slices improved significantly, which basically reversed the trend of darkening and darkening in the process of redrying.The sensory quality of tobacco was significantly changed, which was significantly different from that of tobacco before application.

Key words Threshing moisture;Mechanical properties of tobacco leaves;Energy consumption;Leaf structure;Leaf color;Sensory quality

基金项目 中国烟草总公司“打叶复烤技术升级重大专项”项目“八大香型烟叶原料打叶复烤特性研究”(110201901034(FK-05))。

作者简介 张玉海(1978—),男,河南郑州人,高级工程师,硕士,从事烟叶原料特性及加工技术研究。

收稿日期 2021-07-06

随着中式卷烟风格特征、品类构建以及卷烟结构的持续发展,提高烟叶使用价值是优化烟叶资源配置、缓解烟叶原料结构性矛盾的重要技术手段。打叶复烤作为卷烟原料生产加工过程中的重要环节,其技术水平直接影响卷烟原料的品质。为解决打叶复烤在卷烟品牌发展中的瓶颈问题,烟草行业在2017年启动了“打叶复烤技术升级重大专项”,其中“提升打叶复烤加工企业提质增效水平”是该专项重要技术研究内容之一。

打叶复烤提质增效重点解决加工过程烟叶保香、降低能源消耗等问题。在打叶复烤加工过程中复烤阶段干燥区热风温度是影响烟叶保香、能源消耗的重要因素[1-2]。复烤温度过高将引起香气变差[3]、能源消耗增加,且对烟叶的卷曲和收缩率也有显著影响[4]。在满足成品片烟水分的前提下,二次热风润叶出口水分直接影响打叶水分,并最终影响复烤阶段热风温度的设置。因此,在对打叶水分设定依据分析的基础上,根据烟叶力学特性、抗碎性等物理特性与含水率的相关关系,提出适宜的打叶水分范围,在打叶复烤加工企业进行推广应用,并分析应用前后烟叶质量变化情况,旨在为打叶复烤加工企业提质增效水平提升提供技术手段。

1 打叶水分现状及其存在的问题

基于“烟叶含水率在18%左右时,烟叶力学特性最强”[5],在我国现行打叶复烤技术体系中,二次热风润叶含水率最低要求为17%[6-7]。其中,《打叶复烤工艺规范》按照烟叶等级将烟叶分为上等烟、中等烟、下低等烟,其二次热风润叶含水率最低要求分别为17%、18%和19%。在实际打叶复烤生产中,上等烟、中等烟、下低等烟二次热风润叶含水率普遍控制在18.0%~19.0%、18.5%~19.5%和19.0%~21.0%。

按照相关文献研究结果,上等烟力学特性最强,中等烟次之,下低等烟力学特性最弱。依据烟叶力学特性与含水率的相关关系,在现行打叶水分设定条件下,上等烟打叶烟叶的力学特性最强,而中等烟、下低等烟打叶烟叶的力学特性较弱,造成上等烟打后烟片的大片率明显偏高,中等烟、下低等烟打后烟片的小碎片率明显偏高,不同烟叶打后烟片结构失衡,并最终影响到卷烟卷制质量及经济效益。

2 打叶复烤打叶水分设定的基础依据

2.1 打叶水分设定的基础依据

烟叶的抗碎性指烟叶在各种机械力(如拉力、挤压、剪切、摩擦、撞击等)的作用力下,抵抗破碎的综合能力[8]。2011年以来,张玉海等[9-11]研究建立了烟叶黏附力、剪切力、穿透力等烟叶物理特性指标检测方法,分析了烟叶含水率与相关物理特性指标的相关关系,进一步研究确认了烟叶力学特性最强的含水率在18%左右。2016年在天昌国际烟叶有限公司开展的“基于河南烟叶力学特性差异的打叶复烤工艺技术研究”科技项目,提出了“以烟叶黏附力为一类指标,烟叶剪切力为二类指标”的分类打叶复烤工艺技术,实现了不同类别烟叶原料打叶水分降低0.5~1.5百分点,打叶水分最低降至17.5%。

2.2 打叶水分设定范围适宜性分析

依据打叶水分设定依据及烟叶力学特性与含水率的相关关系,结合我国现行打叶复烤技术体系中对二次热风润叶含水率的相关要求,在打叶水分16%~18%与现行的打叶水分在18%~21%均可将相同烟叶原料的力学特性调整至基本一致。因此,16%~18%的打叶水分是适宜的打叶水分范围。

基于以上分析,按照《打叶复烤工艺规范》烟叶分类方法,在实际的打叶复烤生产中将上等烟叶打叶水分设定在16%~17%,适当下调上等烟力学特性,有助于降低打后烟叶的大片率;中等烟、下低等烟打叶水分设定在17%~18%,使其烟叶力学特性达到最强,有助于降低打后烟叶的小碎片率。

2.3 打叶过程烟叶造碎原因分析

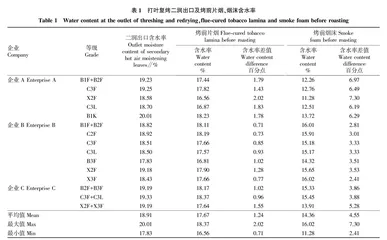

为明确打叶过程烟叶原料造碎的主要原因,跟踪分析了3家卷烟工业企业15个批次不同等级烟叶二次热风润叶出口、烤前烟片及烤前烟沫含水率,并分别计算了片烟及烟沫打叶前后含水率差值,结果见表1。

从表1可以看出,不同等级烟叶二润出口含水率平均值为18.91%,最大值为20.01%,最小值为17.83%;烤前片烟含水率平均值为17.67%,与二润出口含水率平均值差值为1.24百分点。烤前烟沫含水率平均值为14.36%,与二润出口含水率平均值差值为4.55百分点。通过以上数据可以看出,打叶过程烟片造碎致使打叶损耗主要原因是损耗烟沫含水率较低。因此,提高二润出口烟叶含水率均匀性是降低打叶损耗的主要手段。

2.4 较低打叶水分适宜范围可行性分析

为明确较低打叶水分进行打叶的可行性,以福建上部和中部2个部位的中等烟为原料,分析了不同打叶水分条件下单位投料碎片产出量,检测结果见图1。由图1可知,在设定的打叶水分范围内,随打叶水分的增加上部中等烟叶单位投料碎片产出量呈现逐渐下降的趋势,中部中等烟叶单位投料碎片产出量略有增加,但变化不明显;从检测结果来看,不同打叶水分条件下,单位投料碎片产出量0.023~0.025 kg,整体差异不明显;中部中等烟叶力学特性弱于上部中等烟叶力学特性是造成中部中等烟叶单位投料碎片产出量略有增加的主要原因。

3 在打叶复烤生产中的应用

在对打叶水分适宜性分析的基础上,通过热风润叶工序工艺参数优化,提出了“一润加水,二润加蒸汽”的热风润叶控制技术,并在武夷、楚雄、涡阳、三明4家打叶复烤企业进行了推广应用,二润出口含水率下降1.0~2.0百分点,烤机总热风温度下降10 ℃以上,烤机单区最高温度控制在75 ℃以内,实现了烟叶保香、企业增效。

3.1 二次热风润叶出口含水率

4家打叶复烤生产企业2017和2018年2个烤季二润出口含水率控制技术要求及2018年烤季加工生产的河南、云南、福建3个产区中部烟叶、上部烟叶二润出口含水率检测结果见表2。

从表2可以看出,4家打叶复烤生产企业2018年烤季二润出口含水率较2017年烤季下降1.0~2.0百分点,二润出口含水率设定值最大为17.5%,最小为16.5%;4家打叶复烤企业二润出口含水率标准偏差均控制在0.30%以内,最大标准偏差为0.26%,最小标准偏差为0.18%。