食品检测实验室质量控制体系的构建与优化策略

作者: 刘秀雯

摘 要:本文研究了食品检测实验室质量控制体系的构建与优化策略,分析了当前实验室质量控制面临的主要问题,提出了基于标准化操作流程、技术创新、数据驱动等方法的优化路径,探讨了质量管理标准与法规的落实措施,重点讨论了如何凭借识别核心控制点设计合理管控机制以提升实验室检测能力与质量管理水平,同时结合数据分析技术优化质量控制流程,提出了持续改进机制与反馈体系的有效设计与实施方法。

关键词:质量控制体系;食品检测;数据管理;技术创新

Abstract: This paper studies the construction and optimization strategy of the quality control system of food testing laboratories, analyzes the main problems faced by the current laboratory quality control, proposes the optimization path based on standardized operation procedures, technological innovation, data-driven and other methods, discusses the implementation measures of quality management standards and regulations, focuses on how to design a reasonable control mechanism to improve the laboratory testing ability and quality management level by identifying the core control points, and optimizes the quality control process by combining data analysis technology. The effective design and implementation methods of continuous improvement mechanism and feedback system are proposed.

食品安全问题日益受到全球关注,食品检测实验室作为保障食品质量与安全的重要力量,承担着保证食品符合安全标准和法规的关键任务。现有实验室质量控制体系中存在操作标准化不足、设备管理松散、数据质量控制不到位等问题,急需进行科学合理的设计与持续优化以保证检测结果的可靠性和准确性。完善的质量控制体系不仅可以提高检测效率,也有助于提升食品安全监管水平,促进食品行业的健康发展。

1 食品检测实验室质量控制体系的构建原则

1.1 质量控制体系的基本要素

食品检测实验室的质量控制体系由多个相互关联的要素构成,每一要素在保证检测准确性、可靠性及符合相关标准方面发挥着至关重要的作用。质量控制体系的核心要素包括实验室管理制度、人员管理、设备管理、检测流程管理、数据管理以及质量评估与反馈等。实验室管理制度涉及从样品接收、检验到结果报告的全流程管理,旨在保证实验室的运行符合行业规范和法规要求。人员管理包括对实验人员资质、培训、考核的规定,旨在保证检测人员可以熟练掌握检测技术与设备操作,同时满足国家或国际标准对人员能力的要求[1]。

1.2 质量管理标准与法规的落实方法

食品检测实验室的质量管理应严格依照国际、国家及地方相关标准和法规,保证实验室的检测能力符合监管要求。国际标准(如ISO/IEC 17025)以及国家标准或法规(如《中华人民共和国食品安全法》和《食品安全抽样检验管理办法》等)都对实验室质量管理体系的建设提出了明确要求。

实施质量管理标准的具体内容为建立包含定期内审、外审,不断完善机制的档案管理制度。档案化管理制度要求把实验室的各项规章制度、操作规范、质控要求等都纳入其中,确保每个环节都有一个清晰的操作规范。通过内部定期复查和外部复查及时发现实验室在质量控制方面存在的薄弱环节,为落实改进措施提供基础[2]。

1.3 识别核心控制点和管控机制

保证检验结果的准确性及实验室的品质合规性是食品检验实验室识别核心控制点并合理管控机制的关键。核心控制点一般包括样品采集、样检、仪表及装备管理、数据采集及分析、结果报送等重点环节。针对各个核心控制点,为使潜在的误差降到最低,实验室均需按检测要求制订细节管理机制。

为使控制核心点受到有效管制,检验科室要设计一套完善的控制机制,并采用质检指数及回馈机理,做到有的放矢。对各重点环节的检查、考核,可设立经常性的检查点,做到有问必答后有针对性地加以整改。

2 实验室质量控制流程的设计与实施

2.1 检测流程的标准化与规范化要求

食品检测实验室的检测流程标准化与规范化是保证实验室工作高效、准确以及符合国家和国际标准的基础。标准化流程的设计应覆盖从样品接收、样品准备、仪器设备使用到数据报告输出的全过程。每一环节的操作都应明确具体的标准操作程序(Standard Operating Procedure,SOP)并严格执行,减少人为误差。

样品接收与标识是检测流程的起始环节,应保证每个样品都具有唯一的标识号记录其来源、数量、运输条件等信息。样品的保存与存放应根据样品类型的不同,按照相应的存储条件执行,避免外部环境因素的干扰[3]。样品处理过程中,所有操作应严格按照SOP执行。

2.2 仪器设备的管理与维护策略

仪器设备的管理对于设备的长期使用尤为重要。各仪器仪表设备要由专人操作,相关人员均应经过培训,并取得相应的执业资格证。为保证设备测量精度达到规定要求,实验室要经常对器材进行校准,并根据国家标准对其进行验证。

设备的常规检修是确保其正常运行的重要内容。实验室要制订具体的设备检修计划,对日常的检修、维护以及器材的保养内容等都要进行规定,避免器材故障造成检测误差。对易损件,要经常更换,以保障器材的长期稳定性。

2.3 检测数据采集、处理与追溯管理方法

检测数据的采集、处理与追溯管理是保证实验室质量控制体系有效运行的关键。数据采集要保证所使用的仪器设备符合检测标准。所有仪器设备的采样、测量和记录过程必须依照标准操作程序进行,保证数据采集的准确性。实验室应使用高精度的仪器设备,并通过定期校准保证其测量精度。操作人员应实时记录原始数据,并进行必要的重复性检查,以确认数据的可靠性。在数据采集过程中,记录设备的相关信息,保证数据可以追溯[4]。

数据处理是整理、分析、修正采集数据的过程。实验室处理数据要运用恰当的统计方法。常见的数据处理方法有平均值计算、标准偏差分析、误差范围评估等。对任何数据的异常数值或可疑数据都要进行复核,以确保最后的结果准确无误。

数据追溯管理是确保检测结果透明的关键手段。实验室要确保包括样品信息、检测方法、操作人员、仪器设备和原始数据等每一项检测数据都能溯源,且有据可查。建立完备的数据归档制度,各项数据要有明确的标识和归档记录,避免数据丢失或被篡改。

3 质量控制体系的优化策略与技术手段

3.1 基于数据分析的质量控制优化方法

数据分析技术通过对历史数据的统计分析,实验室能够及时发现检测过程中存在的潜在问题,从而有针对性地制订优化策略,以提升实验室整体的工作效率及精确性。数据分析技术的应用有助于提升检测准确率,降低误差率、设备故障预警频次,进而帮助实验室进行质量控制体系优化。

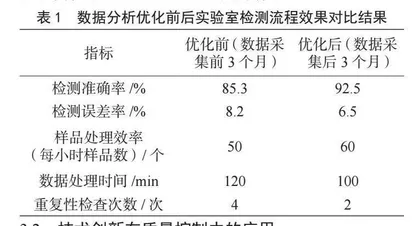

实验室可以运用如Shewhart的质量控制图来实时监控质量波动。质量控制图可以帮助实验室及时发现异常波动,并采取纠正措施。数据分析方法可以帮助实验室提前发现设备故障并采取预防措施。实验室可以凭借对设备的历史数据进行分析,发现设备出现故障的规律性并对其进行预测。表1展示了某食品检测实验室在实施了数据分析优化后的质量控制流程效果。

数据分析优化后,检测准确率从85.3%提升至92.5%,增加了7.2个百分点。检测误差率从8.2%下降至6.5%,下降了1.7个百分点。样品处理效率提高了20%,从每小时处理50个样品增加到60个,表明自动化和优化后的流程提升了实验室的工作效率。数据处理时间减少了16.67%,优化了工作流程。重复性检查次数减少50%,说明优化后检测的精确性提高,减少了不必要的重复操作。

3.2 技术创新在质量控制中的应用

随着科学技术的不断发展,食品检验技术也在不断进步,为确保食品检验结果的准确性提供了保障。自动化技术与相关检测技术的结合有利于减少人为干预,提高检测速度,在操作中减少人为误差,提高了检测结果的可重复性。另外,自动化设备还能提高实验室对样品处理的能力,提高工作效率,在通量较高的检测中节省时间、节约人力资源。

另一个显著的技术革新是引入实验室信息管理系统(Laboratory Information Management System,LIMS)。

LIMS能够把实验室的所有检测数据、装置状态及运行记录整合在一起,使数据管理更系统化。该系统能帮助实验室进行数据储存、检索、报告生成等,并进行实时监控和预警。实验室在质量控制过程中,凭借LIMS可以提高数据的透明度和可追溯性,从而确保每一项检测都能按照规定的流程进行,在质量控制过程中可以提高数据的透明性和可追溯性。

人工智能(Artificial Intelligence,AI)和机器学习技术在质量控制方面也得到验证[5]。AI技术有助于及时发现潜在问题,可实现对设备状态的实时监控以及分析处理数据的自动化处理。

3.3 持续改进机制与质量评估反馈体系的设计

食品检测实验室必须建立有效的反馈机制,不断优化质量控制过程,并使其适应新的挑战。基于实验过程数据生成可操作性的反馈,评估系统实验过程中的操作,及时进行实验室调整和优化。图1为质量控制反馈系统优化后的结构。

质量评估反馈体系的核心在于凭借数据分析识别实验室操作中的瓶颈或不足之处。检测设备的故障率、样品处理的效率以及数据处理的时间等都能够反映相关问题所在。

4 结语

食品检测实验室质量控制体系的构建与优化是提升检测精度和实验室管理水平的关键。实验室应依据标准化流程、技术创新与数据分析方法推动质量控制持续改进。实验室凭借质量管理流程优化、设备管理与数据追溯能够有效提升检测效率、减少检测误差,保证食品安全检测结果的可靠性与合规性。

参考文献

[1]陈健.食品检测实验室质量控制方法探讨[J].中国食品工业,2024(24):68-70.

[2]王震磊,蔡玥.浅谈食品检测实验室质量监督的策略优化[J].食品界,2024(8):117-119.

[3]范艳丽,徐毅.食品检测实验室元素分析质量控制中的相关问题探讨[J].实验室检测,2024(5):108-111.

[4]文海琼.探究食品检测实验室质量控制与管理[J].品牌与标准化,2024(3):106-108.

[5]聂秋霞,李媛,岳福鹏.食品检测实验室质量控制与管理策略[J].现代食品,2021(5):129-130.

作者简介:刘秀雯(1994—),女,广东广州人,本科,助理工程师。研究方向:食品检测质量控制。