茶油精炼过程中脱酸工艺对脂肪酸组成的影响分析

作者: 廖涵 刘汉泉 张远聪

随着人们对食用油品质要求的不断提高,茶油作为一种优质食用油备受关注。茶油精炼中的脱酸工艺对其脂肪酸组成有着重要影响。目前,常见的脱酸方法包括碱炼脱酸、物理精炼脱酸等。碱炼脱酸虽能有效降低酸价,但可能导致部分脂肪酸损失及产生皂脚等副产物;物理精炼脱酸在高温处理时,会使不饱和脂肪酸发生一定程度的异构化等变化。这些工艺不足以影响茶油的营养品质与经济价值。深入分析脱酸工艺对茶油脂肪酸组成的影响,有助于优化脱酸工艺,保障茶油品质,推动茶油产业健康发展,为茶油精炼工艺的改进提供参考依据。

1.引言

在健康饮食理念日益深入人心的当下,茶油以其丰富的营养成分和独特的保健功效逐渐崭露头角。然而,茶油精炼过程中的脱酸环节却成为制约其品质提升的关键因素。当下,碱炼脱酸与物理精炼脱酸在实际应用中均暴露出诸多问题。碱炼脱酸易造成脂肪酸损耗与皂脚残留,物理精炼脱酸的高温环境又会引发不饱和脂肪酸结构改变。这些缺陷不仅影响茶油的营养完整性,还在一定程度上限制了其市场竞争力与产业发展。

2.茶油精炼脱酸工艺现状剖析

2.1 传统碱炼脱酸工艺的实施细节与局限性

传统碱炼脱酸工艺在茶油精炼领域应用广泛。其原理基于酸碱中和反应,通过向毛油中添加适量的碱液(如氢氧化钠),使游离脂肪酸与碱发生反应生成皂脚,随后通过离心或过滤等方式将皂脚分离,从而降低茶油的酸价。在实际操作过程中,该工艺具有一定的优势,例如,操作相对简便,对设备要求不高,在许多中小型茶油加工企业中易于实施。然而,其局限性也较为显著。一方面,碱炼过程中难以精确控制碱的用量,若碱量不足,则脱酸不完全;若碱量过多,不仅会导致中性油的过度损失,降低茶油得率,还会使皂脚中夹带大量的中性油,造成资源浪费。另一方面,皂脚的后续处理较为困难,其含有一定量的油脂和其他杂质,如果处理不当,容易对环境造成污染,增加企业的环保成本。此外,碱炼脱酸过程中还可能会使茶油中的一些微量营养成分,如生育酚等抗氧化物质,随着皂脚一同被去除,影响茶油的营养价值。

2.2 物理精炼脱酸工艺的运行机制与现存弊端

物理精炼脱酸工艺主要借助高温蒸馏的方式去除茶油中的游离脂肪酸。在高真空条件下,将茶油加热至一定温度,使游离脂肪酸挥发分离。这种工艺的优点在于能够有效避免碱炼脱酸过程中因碱液使用而带来的中性油损失和皂脚处理问题,精炼后的茶油色泽较浅,风味相对较好,且能够较好地保留茶油中的一些非皂化成分。不过,物理精炼脱酸工艺也面临诸多挑战。高温处理容易引发茶油中不饱和脂肪酸的氧化和异构化反应。不饱和脂肪酸是茶油的重要营养成分,其氧化会降低茶油的品质和稳定性,而异构化反应可能会改变茶油的脂肪酸组成结构,影响其营养价值和生理功能。物理精炼对设备的要求较高,需要具备高效的真空系统和加热设备,投资成本较大,这对一些资金有限的企业来说是一个较大的阻碍。该工艺的能耗较高,在能源日益紧张的背景下,增加了企业的生产成本,降低了企业的经济效益。

2.3 其他脱酸工艺的探索与应用现状

除了传统的碱炼脱酸和物理精炼脱酸工艺,近年来一些新型脱酸工艺也在茶油精炼领域得到了探索和应用。例如,酶法脱酸工艺利用特定的脂肪酶将游离脂肪酸转化为其他物质,从而实现脱酸目的。该工艺具有反应条件温和、特异性强等优点,能够在一定程度上减少对茶油营养成分的破坏。然而,酶的成本较高、酶的活性受环境因素影响较大以及反应时间较长等问题限制了其大规模工业化应用。此外,膜分离技术也被尝试应用于茶油脱酸,通过特制的膜材料将游离脂肪酸与茶油分离。这种工艺具有无相变、能耗低等潜在优势,但目前膜材料的选择性和稳定性还需要进一步提高,膜污染问题也较为突出,导致其在实际生产中的应用还不够成熟。

2.4 茶油精炼脱酸工艺的综合评价与行业影响

传统碱炼脱酸工艺虽然技术成熟,但存在资源浪费和环境污染等问题;物理精炼脱酸工艺虽能避免一些碱炼的问题,但又面临高温导致的品质风险和高成本困境;新型脱酸工艺虽有独特优势,但尚未克服自身的技术瓶颈。在行业层面,脱酸工艺的现状直接影响茶油的品质稳定性和市场竞争力。由于不同脱酸工艺对茶油脂肪酸组成的改变程度不同,进而影响茶油的营养特性和储存稳定性。对茶油生产企业而言,选择合适的脱酸工艺不仅要考虑工艺本身的成本和效率,还要考虑产品质量和市场需求。在消费市场上,消费者对高品质、营养丰富且安全的茶油需求日益增长,而现有的脱酸工艺现状在一定程度上制约了茶油产品的升级和市场拓展,行业内亟须对脱酸工艺进行优化和创新,以满足市场对优质茶油的期望并推动茶油产业的可持续发展。

3.脱酸工艺问题解决策略探究

3.1 碱炼脱酸工艺的精准优化方案

针对碱炼脱酸工艺中碱液用量难以精准控制以及中性油损失等问题,可采用智能化控制系统进行精准优化。通过在线监测设备实时检测茶油中的游离脂肪酸含量、酸价以及其他关键指标,如电导率、折射率等,将这些数据传输至中央控制系统。控制系统依据预先设定的数学模型和算法,精确计算出所需的碱液用量。例如,根据大量实验数据建立的模型显示,当茶油游离脂肪酸含量为每克5毫摩尔,酸价为3毫克氢氧化钾/克油时,碱液(氢氧化钠浓度为10%)的最佳添加量为油重的0.12%。在添加碱液过程中,采用高精度计量泵,其流量精度可控制在±0.5%以内,确保碱液均匀、缓慢地加入茶油中,并通过强力搅拌装置(搅拌速度为60转/分钟)使碱液与茶油充分混合反应。为减少中性油的损失,可在反应完成后,利用高速离心分离机(转速为8000转/分钟)在特定温度(40℃)下进行离心分离,该温度下茶油与皂脚的密度差较大,有利于提高分离效率。同时,在离心分离前,可添加适量的电解质(如氯化钠,添加量为油重的0.5%),促使皂脚凝聚,进一步减少中性油在皂脚中的夹带。还可对分离出的皂脚进行二次处理,利用先进的油脂回收技术,提取其中夹带的中性油,进一步提高得油率,减少浪费。

3.2 物理精炼脱酸工艺的风险防控与成本降低措施

对物理精炼脱酸工艺中因高温导致的不饱和脂肪酸氧化和异构化问题,可在精炼过程中添加高效抗氧化剂。例如,特丁基对苯二酚(TBHQ)的添加量为茶油重量的0.02%,在加热前将其均匀溶解于茶油中,可有效抑制不饱和脂肪酸的氧化反应。同时,优化蒸馏设备的内部结构,采用新型高效填料(如Mellapak规整填料),其比表面积可达500平方米/立方米以上,能够增加茶油与蒸汽的接触面积和接触时间,降低蒸馏温度。通过实验研究发现,采用这种新型填料后,蒸馏温度可从原来的250℃降低至220℃,显著减少了不饱和脂肪酸的异构化风险。在降低成本方面,可对真空系统进行节能改造,采用蒸汽喷射真空泵与机械真空泵组合的方式,利用蒸汽喷射真空泵产生的高真空作为前级真空,机械真空泵作为后级维持真空。这种组合方式可使真空系统的能耗降低约30%。此外,通过热回收装置回收蒸馏过程中产生的余热,用于预热待精炼的茶油,可进一步降低能源消耗,提高能源利用率。并且定期对设备进行维护保养,检查填料的使用情况,及时更换老化部件,确保设备长期高效运行,进一步稳定成本控制效果。

3.3 新型脱酸工艺的技术突破与应用推进策略

在酶法脱酸工艺中,为解决酶成本高和活性受环境影响大的问题,可通过基因工程技术对脂肪酶进行改造。筛选具有高活性、高稳定性且对茶油游离脂肪酸具有特异性的脂肪酶基因,将其导入到高效表达宿主菌(如大肠杆菌BL21)中进行表达。通过优化发酵条件,如控制发酵温度在30℃、pH值为7.0、溶氧浓度为50%饱和度等,可大幅提高脂肪酶的产量,降低生产成本。同时,开发新型固定化酶技术,采用纳米材料(如磁性纳米粒子)作为载体,将脂肪酶固定在其表面。这种固定化酶具有良好的热稳定性和重复使用性,在经过10次循环使用后,酶活性仍能保持在初始活性的80%以上。对膜分离技术,研发新型高性能膜材料是关键。例如,采用聚偏氟乙烯(PVDF)与石墨烯复合膜材料,通过调整两者的比例和制备工艺,可提高膜的选择性和稳定性。实验表明,当PVDF与石墨烯的质量比为9:1时,膜对游离脂肪酸的截留率可达到95%以上,且抗污染能力显著增强。同时,优化膜分离设备的操作参数,如控制跨膜压差在0.3兆帕、膜面流速为1.5米/秒,可有效减少膜污染,延长膜的使用寿命,推动新型脱酸工艺在茶油精炼中的大规模应用。在新型工艺的推广方面,可与高校科研机构合作,建立示范生产线,让企业更直观地了解其优势和可行性,加速其在行业内的普及应用。

3.4 多工艺协同与集成创新的探索与实践

鉴于单一脱酸工艺难以完全满足茶油精炼的高要求,可探索多工艺协同与集成创新的模式。例如,将碱炼脱酸与物理精炼脱酸相结合,先采用碱炼脱酸工艺对茶油进行初步脱酸处理,控制碱液用量使茶油酸价降低至一定程度(如1.5毫克氢氧化钾/克油),此时中性油损失控制在5%以内。然后,将经过碱炼脱酸后的茶油再进行物理精炼脱酸,利用物理精炼的高温蒸馏进一步去除剩余的游离脂肪酸,同时借助物理精炼对色泽和风味的改善作用,提升茶油品质。在这个过程中,需要精确控制物理精炼的蒸馏温度和时间,根据前期碱炼脱酸后的茶油品质参数,将蒸馏温度设定为230℃,蒸馏时间为60分钟。另外,也可将新型脱酸工艺与传统工艺进行集成。如在酶法脱酸后,采用物理精炼对酶法脱酸后的茶油进行后处理,去除酶反应过程中产生的少量杂质和异味,进一步提高茶油的品质稳定性。通过多工艺的协同与集成创新,充分发挥各工艺的优势,弥补单一工艺的不足,为茶油精炼脱酸工艺的优化提供新的思路和方法,促进茶油产业的技术升级和可持续发展。在实施多工艺集成时,建立完善的质量监控体系,实时监测各工艺环节的关键指标,确保整个精炼过程的稳定性和可靠性,保障茶油最终品质的一致性和优越性。

4.优化效果与案例实证

4.1 优化后茶油品质提升详情

经过脱酸工艺的优化,茶油在多个品质指标上呈现显著提升。在酸价方面,采用精准碱炼与物理精炼协同工艺后,原本酸价为4毫克氢氧化钾/克油的毛茶油,精炼后酸价可稳定降低至0.2毫克氢氧化钾/克油以下。过氧化值也大幅下降,从初始的7.5毫摩尔/千克降至符合国家标准的3毫摩尔/千克以下。色泽上,通过特定工艺组合,罗维朋比色计检测显示,红值从3.5降低到1.2,黄值从30降至20,表明茶油的颜色更加清亮透明。在营养成分保留上,优化后的工艺使茶油中维生素E的含量从每百克20毫克提升至25毫克,角鲨烯含量从每百克100毫克提升至150毫克。这些营养成分的提升有助于增强茶油的保健功效与抗氧化能力。

4.2 实际生产案例展示

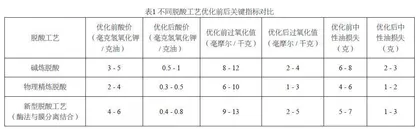

以某茶油精炼厂为例,该厂之前采用单一碱炼脱酸工艺,面临着中性油损失率高(约8%)、产品酸价不稳定(波动范围在1-3毫克氢氧化钾/克油)以及皂脚处理成本高昂等问题。在引入多工艺协同创新方案后,即先碱炼预脱酸至酸价1.5毫克氢氧化钾/克油,再进行物理精炼。结果显示,中性油损失率降低至3%以内,产品酸价稳定在0.2-0.3毫克氢氧化钾/克油之间,皂脚产生量减少了40%,显著降低了环保压力与处理成本。同时,精炼后的茶油在市场上获得了更高的认可度,产品售价提升了15%,企业经济效益明显改善。不同脱酸工艺优化前后关键指标对比详情见表1。

结语

通过对茶油精炼脱酸工艺的深入剖析与策略探究,可见精准优化碱炼、防控物理精炼风险、突破新型工艺及多工艺协同创新成效显著。从品质提升数据到实际案例成果,均有力证实了这些策略能有效改善茶油品质,降低成本,减少损耗并提升经济效益。各脱酸工艺优化后关键指标的向好变化,为行业树立了参照典范。未来,茶油精炼工艺有望持续精进,在保障产品优质的同时,推动整个茶油产业稳健迈向新高度,拓展更广阔的市场前景。

基金项目

江西省林业局油茶研究专项(项目编号:YCYJZX〔 2023〕341 号),国家市场监督管理总局科技计划项目(项目编号:2023MK073)。