一种传统变速箱电动换档机构的设计与试验

作者: 张俊杰 李霄鹤 袁兴茂 张西群 么立申 焦海涛

摘要 随着农机智能化的发展,现有农机向智能化方向升级,机械换挡则是优化之路的瓶颈。针对此问题设计一种传统变速箱电动换挡机构,该机构由电动推杆作为主要换挡的执行部件,传感器为检测部件,通过继电器等电器元件组成控制机构。通过对该机构执行部件的设计及电动换挡的可靠性试验,验证该电动换挡机构可以完成挡位的自由切换,为传统机械向智能方向发展、远程控制奠定基础。

关键词 电动;换挡;变速箱

中图分类号 S 22 文献标识码 A

文章编号 0517-6611(2025)02-0211-04

doi:10.3969/j.issn.0517-6611.2025.02.042

开放科学(资源服务)标识码(OSID):

Design and Testing of a Traditional Gearbox Electric Shift Mechanism

ZHANG Jun-jie,LI Xiao-he,YUAN Xing-mao et al

(Hebei Agricultural Mechanization Research Institute Co.,Ltd.,Shijiazhuang,Hebei 050051)

Abstract With the development of intelligent agricultural machinery,the existing agricultural machinery is upgraded in the direction of intelligence,mechanical shift is the bottleneck of the road to optimization.In order to solve this problem,this paper designs a kind of traditional gearbox electric shift mechanism,which is composed of electric push rod as the main actuating part,sensor as the detecting part and relay as the controlling part.Through the design of the executive part and the reliability test of the electric shift,it is proved that the electric shift mechanism can accomplish the free shift,which lays a foundation for the development of traditional machinery to intelligent direction and remote control.

Key words Electric;Shift;Gearbox

近年来随着智能化的快速发展,农业机械有了质的飞跃,智能农机的应用,一方面提高了农业生产的效率,保证了我国粮食供给的安全,另一方面,智能农机的大量应用也使人们从繁重的农业生产中解放出来,极大改善了生活[1-9]。但有些农业机械在智能化提升过程中遇到许多瓶颈[10-14],以果园管理机械中的履带自走式遥控作业机为例,旋耕作业过程中尘飞土扬,作业环境对人类呼吸道有损伤;喷药作业过程中农药会损伤人体皮肤与呼吸道,在此情况下,需要对履带自走式遥控作业机进行智能化提升,使其实现智能化、远程化的操作。在现有作业机基础上进行改进,最大问题便是难以实现挡位的无人化变换。基于此,笔者研制一种传统变速箱的电动换挡机构,为以后无人化操作奠定基础。

1 整体结构与工作原理

1.1 整机结构

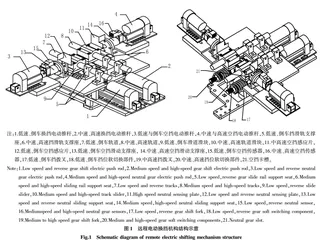

远程电动换挡机构是在传统手动变速箱基础上进行改进的,设计方案是通过电动推杆推动变速箱中的拨叉进行移动,再借助位置传感器判断推杆位置。电动推杆的推出与收回通过控制电路进行互锁控制。电动换挡机构主要由低速与倒车换挡电动推杆、中速与高速换挡电动推杆、低速与倒车空挡电动推杆、中速与高速空挡电动推杆、低速与倒车挡滑轨支撑座、中速与高速挡滑轨支撑座、低速与倒车滑道、中速与高速滑道、低速与倒车滑道滑块、中速与高速滑道滑块、中高速空挡感应片、低速与倒车空挡感应片、低速与倒车空挡滑动支撑座、中速与高速空挡滑动支撑座、低速与倒车空挡传感器、中速与高速空挡传感器、低速与倒车挡拨叉、低速与倒车挡位软切换部件、 中高速挡拨叉、中速与高速挡位软切换部件等组成,结构如图1所示。

远程换挡机构进行4挡位调节,一个电动推杆调节两个挡位,挡位呈“工”字型布置,低速挡在“工”字结构左上角,倒车挡位在“工”字结构右上角,其共用一个电动推杆,外加一个辅助空挡电动推杆。低速与倒车换挡拨叉顶部加装滑道滑块,低速与倒车挡位滑轨穿过滑块,通过两个滑轨支撑座将滑轨固定,滑块顶部固定0.4 mm厚的传感器感应片,辅助空挡电动推杆上固定有传感器,辅助电动推杆顶端固定软连接的顶杆,用于空挡的推入至卡槽内。中速挡位在“工”字结构的左下角位置,高速挡位在“工”字结构的右下角位置,推杆排列布局与低速、倒车挡位的布局一样。

1.2 工作原理

电动换挡机构挡位切换采用电动推杆伸缩方式进行换挡,继电器及传感器进行控制[15-20]。在挡位切换前先要按下空挡键,以免在挡位切换时空挡电推推杆在推出状态换挡电动推杆伸缩,损坏空挡电动推杆。在切换低速挡位时,低速与倒车空挡电动推杆收缩退出卡槽,低速与倒车换挡电动推杆推出至低速位置,中速与高速换挡推杆以及其空挡推杆不动作,保持在空挡位置。由低速切换到倒车挡位时,必须先按下空挡键,低速倒车空挡电动推杆推出至卡槽内,同时传感器检测到位置停止,低速与倒车换挡电动推杆收缩至空挡位置停止,刚好被其空挡电动推杆的顶杆顶入卡槽内,进入空挡。此时再切换倒车挡位按键,低速与倒车空挡电动推杆收缩推出卡槽,低速与倒车换挡推杆继续收缩至倒车挡位。更换中速挡位与高速挡位时工作原理同低速挡位与倒车挡位,都是需要先按下空挡键方可切换挡位,并且低速、挡车挡位的线路是不通,无动作的。

2 关键部件设计

2.1 挡位切换部件的连接方式及结构

挡位切换均采用软

连接的方式,防止在挡位切换时损伤变速箱内的齿轮。推杆连接套一端与电动推杆顶端套装在一起,通过销子固定,推杆连接套另一端内孔加工有螺纹,其与推杆连接丝杠拧在一起,通过弹簧压力调节母将推杆连接套与丝杠锁紧,套上弹簧再通过螺纹拧紧弹簧套,弹簧套与换挡拨叉紧密贴合在一起,拨叉另一侧同样固定有弹簧套、弹簧以及弹簧压力调节母。通过调整弹簧套与弹簧压力调节母之间的距离,可以实现弹簧的压力,进而调整切换挡位时换挡拨叉的力度。挡位切换部件结构如图2所示。在切换空挡时空挡电推杆连接套与空挡电推杆套在一起,通过销子固定,连接套内部先预制一个十字螺栓,套上弹簧,空挡顶杆与连接套一端加工有螺纹控,十字螺栓与空挡顶杆的螺纹孔拧在一起,并涂抹上紧固胶,防止松动。此时空挡顶杆部件在推出至拨叉槽内时,如果力度过大或距离过长易导致拨叉滑出拨叉卡槽内,通过此连接可以将过大的力度和距离给予弹簧,过大的距离由十字螺栓收缩完成空挡切换。空挡顶杆部件结构见图3。

2.2 电动推杆的选型

电动推杆作为挡位切换的主要执行部件,其选择尤为重要。由于挡位的切换行程为28 mm,因此在选用推杆的时候考虑的推杆行程≥28 mm。电源选用12 V,由于远程换挡机构直接采用作业机电瓶作为电源,所以电动推杆在选择时需用简单易安装,无需外配电源的方式。考虑到行程较短,并且需要实现3个挡位的动作,电动推杆在选择时不易过快,推力速度选择20 mm/s,其对应的最大推力为700 N满足挡位切换时的推力。

空挡辅助电动推杆行程距离较小,只有10 mm,因此在选择电动推杆时选择小行程,其所需的推力较小,因此在购买时选择现货款,行程10 mm,电源12VDC,推力速度24 mm/s,其对应的推力350 N,满足辅助空挡切换的需求。电动推杆参数见表1。

2.3 弹簧线径的选择

由于该机构设计为软连接,软连接核心零件为挡位切换部件上的弹簧,弹簧套外径为25 mm,推杆连接丝杠长度为210 mm,依据挡位切换结构示意(图2),推杆连接丝杠上安装有推杆连接套1件、换挡拨叉1件、弹簧套2件、弹簧压力调节母2件、圆柱压缩弹簧2根,弹簧套长度为29 mm,弹簧压力调节母长度12 mm,弹簧连接套内的螺纹长度30 mm,换挡拨叉厚度12 mm,弹簧拨叉两侧两根弹簧,弹簧压力调节母距推杆连接丝杠的顶端需要预留出15 cm 的距离,用于调节弹簧压力,剩余安装每根弹簧的长度为38 cm,在弹簧长度选择时考虑略大于35.5 cm,因此弹簧长度选择40 cm,使安装的弹簧有一定的压力。弹簧线径依据圆柱螺旋压缩弹簧计算公式:

d=1.6PnKC[τ]

式中:Pn为最大工作负荷,kg;[τ]为弹簧许用应力,kg/mm2;C为弹簧指数;K为曲度系数;d为弹簧丝直径,mm。

切换挡位的电动推杆最大推力为700 N,最大工作负荷约为70 kg,弹簧需用应力依据弹簧材料(65 Mn)及收变负荷作用次数,通过查表得出许用应力为70 kg/mm2,弹簧指数和曲度指数也是通过查表取值,弹簧指数取6,曲度指数1.25,计算得出弹簧丝直径最大为4.38 mm,因此在选弹簧丝直径时选用4.0 mm。弹簧套在弹簧套外径上考虑到换挡工作时摩擦力及扭变形等,弹簧内径略大于25 cm,弹簧外径35 cm,切换挡位弹簧尺寸选用4.0 mm×35.0 mm×40.0 mm。

同样方法计算得出,空挡顶杆部件结构示意图3中,弹簧尺寸选用2.0 mm×25.0 mm×35.0 mm。

2.4 传感器的选取

为了保证电动推杆在切换空挡时能准确停留在空挡位置,采用位置传感器的方式,当按下空挡键,空挡辅助电动推杆推出,切换档位电动推杆伸缩时,换挡拨叉上的感应片滑动到,在空挡位置的传感器感应的检测距离时,切换挡位的电动推杆则停止动作。型号为1004NO微小方形接近传感器响应时间小于0.5 ms,开关频率1 000 Hz。

3 换挡可靠性试验

3.1 试验条件

电动换挡可靠性测试试验内容为挡位到位率及换挡时卡顿等情况。电动换挡测试试验于2023年7月14日在河北省农业机械化研究所有限公司办公楼4楼实验室内进行,试验工具:履带作业机的手动变速箱、电动换挡机构、12 V电机、皮带轮、皮带、12 V开关稳压电源、秒表。电动换挡机构实物见图4。

3.2 试验方法

换挡可靠性试验具体实施方法:皮带轮固定于12 V电机上,皮带用连接履带作业机的手动变速箱皮带轮与12 V电机上的皮带轮,将电机动力传输至变速箱,12 V开关稳压电源为电动换挡机构与12 V电机提供电源。换挡试验由空挡—低速挡—空挡—倒车挡—空挡—中速挡—空挡—高速挡—空挡的顺序切换。启动电源,按下空挡按键,电环挡位的电动推杆、空挡电动推杆伸出,空挡电动推杆的顶杆推入换挡电动推杆侧面卡槽的同时,传感器感应检测到达位置停止,此时观测变速箱输出轴的转动情况,输出轴停止,空挡到位。按下低速挡按键,低速与倒车挡位电动推杆推出至低速位置停止,同时低速与倒车空挡电动推杆收缩,传感器随电动推杆远离检测位置,观测变速箱输出轴的转动情况,输出轴由停止变为转动,挡位切换成功。按下挡位按键开始利用秒表计时,变速箱输出轴停转/旋转停止计时,记下每次挡位切换时间及观测挡位切换过程中的顺滑情况,倒车挡、中速挡、高速挡依次依照此顺序切换试验5次,得出试验结论,试验数据见表2。

由表2数据得出,平均切换挡位的时间为7.07 s,挡位切换的到位率97.8%,第2轮测试空挡切换输出轴处于半啮合状态,及时干预后拨叉卡入挡位。

4 结论