高垄畦沟小型农业作业机器人设计与试验

作者: 岑华

摘要 针对高垄畦沟小型农业作业机器人的设计内容进行研究,首先阐述了整体结构设计,其次阐述了关键部件设计,再次阐述了多体动力学性能分析,最后提出了行驶稳定性试验。在此期间设计了一种较小的轮式机器人。为了论证该机器人的可用性和实用性,使用RecurDyn仿真软件对机器人可能应用到的田垄结构动力学和运动学进行仿真建模。仿真结果表明,此次设计的机器人模型可以达到转向半径超过0.8 m的实际需求,并按照田垄结构来进行直线上的工作,在此期间移动平台的侧倾角不会超过3°,且该移动平台所支持的作业速度上限为1.0 m/s。田间试验结果表明,当该移动植保机作业速度为1.0 m/s时,最大侧倾角为14.00°。

关键词 高垄畦沟;小型移动平台;仿真试验;设计

中图分类号 S 22 文献标识码 A 文章编号 0517-6611(2023)23-0198-05

doi:10.3969/j.issn.0517-6611.2023.23.045

Design and Experiment of Small Agricultural Robot for High Ridge Furrow

CEN Hua

(Guangxi Modern Polytechnic College, Hechi, Guangxi 547000)

Abstract In this paper, the design content of small agricultural robot for high ridge furrow was studied. Firstly, the overall structure design was described. Secondly, the design of key components was elaborated. Thirdly, the multi-body dynamic performance analysis was elaborated. Finally, the driving stability experiment was proposed. During this period, we designed a small-size wheeled robot. In order to demonstrate the usability and practicability of this robot, this paper mainly used RecurDyn simulation software to simulate the dynamics and kinematics of the field ridge structure that the robot might applied. Through the simulation results, it could be judged that the robot model in this design could reach the actual demand that the turning radius exceeded 0.8 m, and it could operate on the straight line according to the field ridge structure, and the roll angle of the mobile platform would not exceed than 3 ° during this period, the upper limit of operation speed supported by the mobile platform was 1.0 m/s. The field test results showed that the maximum roll angle of the mobile plant protection machine was 14.00° when the working speed was 1.0 m/s.

Key words High ridge furrow;Small mobile platform;Simulation experiment;Design

基金项目 2021年广西高校中青年教师科研基础能力提升项目(2021KY1420);2022年广西高校中青年教师科研基础能力提升项目(2022KY1438)。

作者简介 岑华(1977—),男,广西河池人,教授,从事机械CAD/CAM技术、智能控制与机器人技术研究。

收稿日期 2022-12-07

随着时代的发展与进步,垄作法也需要针对水土保持特性来进行适当改变。鉴于高垄畦沟独特的特点,需要针对田间管理机械进行适当改良。某地是我国著名的农业种植基地,所种植的农产品种类较多。考虑到农业作业的困难性,我国学术界提出了小型农业作业机器人的设计,以期能通过轮式机器人来改善农作物的成活率,避免虫害对农田造成过多的破坏。成艳真[1]构建了一种导苗管式机器人,试验表明这种机器人操作较为便捷,它能提升农作物的移栽工作效率。全武生等[2]设计了500 kV四分裂输电线路防震锤检修机器人,这种机器人具有较强的自动作业能力。于庚等[3]提出了深海作业型机器人总体设计,并进行了性能分析。鲍明松等[4]设计了一种复合式的农业耕耘培土机,但是针对田间管理方面的设计成果仍然存在部分缺陷。

在植保工作中使用的移动平台是目前我国学术界和研究专家急于突破的领域方向,传统的植保设备包含无人机植保和高地植保设备[5],因为农作物种植通常是以山丘丘陵为主的田垄,因此高地植保设备难以投入到田间作业中,难以满足农产品后期的植保工作需求。目前,我国在农业作业期间仍然采用以人工式打药机为主的植保工作体系,但是因为农作物的种类多样且数量较大,因此需要投入较多的劳动力,并且在人力工作期间也容易对部分农作物造成损伤。

为了有效解决此类问题,笔者提出了一种以三轮结构为主体架构的移动平台。该平台具有较强的田头转向功能,因其自身具备稳定的临界条件,这些条件能够帮助移动平台计算并分析侧倾角的上限,若车速发生变化则移动平台也会随之开展动力分析和运动分析,确保移动平台能够在田垄作业期间正常进行工作。为了确保该平台的实用性和稳定性,笔者通过相关的试验方案来论证该平台设计成果是否可靠。

1 整体结构设计

1.1 整体结构

此次设计中机器人移动平台的关键性参数如下:型号轮式,质量60 kg,长×宽×高1.0 m×0.4 m×0.9 m,平均作业速度0.3 m/s,轴距0.6 m,后轮间距0.2 m,质心高度0.21 m。

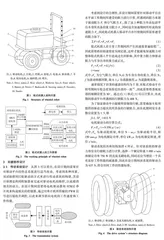

移动平台包含传动系统、喷药系统、转向系统和车身构成,具体如图1所示。其中,传统系统由驱动减速器和驱动电机构成,车身包含龙门架和车架等,而转向系统包含转向减速器、前轮转角传感器等[6]。

1.2 工作原理

在实际工作期间,工作人员会利用网络通信系统对轮式机器人进行有效控制,而构成网络通信系统的核心在于SBUS接收器。这种接收器能够通过串口传输与微控制器之间形成有效互动,而其中的遥控器和工作人员则构成了人机交互,这样才能够支持工作人员随时针对田间情况进行操作,通过2.4 GHz频道和串口传输来完成对整个喷雾系统和动力系统的控制,具体工作原理如图2所示。其中,动力系统和转向系统在实际工作期间主要通过直流电流和驱动器来进行工作,最终通过遥控系统与喷药系统、动力系统和转向系统的连接来完成对轮式机器人的控制。

2 关键部件设计

2.1 传动系统设计

从图3可以看出,在设计期间需要针对移动平台的传送系统进行适当改动。考虑到各种因素,该试验使用后轮驱动的方式来进行传动系统的构建,其设计原理是利用控制器来完成对驱动电机的操控,以此提供相关的动力。在设计期间需要将电机驱动器和STM32单片机来构成相关的控制器,通过对单片机所传输的PWM信号进行接收并调控,以此来调节转向电机的工作速度和工作性能。

考虑到设计的合理性,在设计期间需要针对移动平台在水平面工作期间所遭受的阻力进行计算,所遇到的阻力来源于滚动阻力Ff和空气阻力Fw,除了这2种阻力外还包括平台本身所具备的重力阻力Fi,同时包含加速期间所形成的加速阻力Fj,因此轮式机器人移动平台在行使期间所需要遭受的阻力如下:

F=Ff+Fw+Fi+Fj(1)

轮式机器人在日常工作期间所产生的速度普遍较低[7],因此需要将初始速度设为固定值,这样才能避免加速阻力对整体轮式机器人平台造成过大的影响,其中重力阻力和滚动阻力与车身自身的重力成正比。

Fw=Ff+Fi=G(f+i)(2)

i=tana(3)

式中:Fw为空气阻力,单位N;

G为车身自身的重力,单位N;

f为滚动摩擦因数,取0.1;

i为道路坡度;

a为道路坡道角。

通常情况下田垄的通道结构均为T型,在轮式移动平台转弯期间车轮会更加靠近田垄的一面[8],因此需要将垄坡底部的坡脚设置为30°。通过式(1)和式(3)可以计算出,在此期间移动平台所遇到的行驶阻力为408 N。

为了保证移动平台能够照常继续行驶,需要确保车轮所提供的驱动力超出其所具备的行驶阻力,而在此期间安全系数应设置为1.5,即

f>1.5Fw=612 N

电机驱动力的计算公式:

Ft=Ttq/r=9 550 p/(nr)(4)

式中:Ttq为驱动轮转矩,单位N·m;

r为驱动轮半径,取150 mm;

p为电机额定功率,单位kW;

n为电机额定转速,单位r/min。

驱动系统的具体结构如图4所示。针对该系统的驱动力和安全行驶阻力进行计算,选择一个额定转速3 000 r/min和额定功率750 W的直流无刷电机,同时还应当增设一个具有良好工作性能的减速器,因此在设计期间该系统的驱动力为637 N,符合田间工作的性能标准。

2.2 转向系统设计

此次设计期间选择三轮模型来进行设计,这样才能确保轮式机器人在田间工作转向期间能够降低转向轮陷入田垄当中的深度,提升转向控制性能。此外,为了确保从根本上提升三轮车模型系统的稳定性和安全性,选择双轮机构来进行设计。这种双轮机构能够极大程度上加大地面与系统的接触面积,适当减小移动平台在转向期间的前轮侧偏角。转向系统结构示意图如图5所示。

此次设计用步进电机来充当转向电机,这种电机只有单轴能够进行电能输出,其中的步距角参数为1.8°,而精度参数为5%。因此,在实际设计期间要将电机与转向轴之间进行连接,该设计使用减速器来进行连接,以提升并优化转向驱动扭矩,防止步进电机在工作期间存在误差,另外还要设置相关的编码器,以此来构建转向的闭环回路,从根本上提升转向期间的精准控制。

该轮式机器人移动平台的转弯半径如图6所示,其计算公式如下:

Ri=l/sinθ(5)

θ=ay/40(6)

式中,l为轴距长度,θ为前轮转角,a为步距角,y为脉冲频率。

按照轮式机器人移动平台的结构,内侧转弯半径R2与转角的关系如下:

cosθ=R1+R2-M/(2R1R2)(7)

M=l2+(N/2)2(8)

式中,M为前轮与后内侧轮间距,N为后轮间距。

3 多体动力学性能分析

3.1 移动平台车身建模和仿真分析