打叶复烤成品长梗率的影响因素分析

作者: 白寅良 王翔飞 雷翔 夏峰 陆光钰

摘要 通过对润叶、打叶、回梗系统参数调整、新型异形筛应用进行研究,结合叶片结构、烟梗结构检测结果,得出一套提升打叶复烤成品长梗率的关键参数模型,有效提高烟叶来料与设备工艺参数的匹配性,有利于提高打叶风分后的叶片和烟梗质量,提升成品长梗率,为复烤设备的调试和操作提供理论依据。

关键词 打叶复烤;回梗系统;长梗率;打叶风分参数;新型异形筛

中图分类号 TS 44 文献标识码 A 文章编号 0517-6611(2022)09-0175-04

doi:10.3969/j.issn.0517-6611.2022.09.043

开放科学(资源服务)标识码(OSID):

Influencing Factors Analysis of the Long-stem Rate of Threshing and Redrying Products

BAI Yin-liang, WANG Xiang-fei, LEI Xiang et al

(Hongta Tobacco(Group) Co.,Ltd., Yuxi, Yunnan 653100)

Abstract The system parameter adjustment of leaf moisturizing, threshing, back stem system, and the application of new special-shaped sieve were studied and optimized. Combined with the detection results of leaf structure and tobacco stem structure, a set of key parameter model for the improvement of long-stem rate of threshing and redrying products was drawn. The matching degree of incoming tobacco materials and equipment process parameters was effectively improved. It was beneficial to improve the quality of leaves and stems after threshing and air separation and improve the long-stem rate, which could provide theoretical basis for the debugging and operation of redrying equipment.

Key words Threshing and redrying;Back-stem system;Long-stem rate;Threshing and air separation parameters;New special-shaped sieve

随着卷烟新工艺、新技术的不断应用,在烟丝中掺配梗丝和薄片丝的比例不断增大,使企业对烟梗的使用量激增。面对企业烟梗原料数量不足的实际,着眼企业生产发展需要,围绕提质降耗目标,抓住提高成品长梗率、增加长梗产量这一关键点,深入挖掘管理中存在的实际问题,在科学测算的基础上,分析打叶复烤成品长梗率的影响因素,旨在为复烤企业提升成品长梗率提供生产依据。

打叶风分是打叶复烤加工过程的核心工序,烟叶在经过真空回潮、润叶进行增温增湿处理后进入打叶机组,在打刀与框栏的撕扯作用下,形成烟片、烟梗、带梗片烟、带叶烟梗等混合物料,这部分物料经传送机构进入风分仓,又因烟梗与片烟悬浮速度不同,可实现叶梗分离[1]。打叶风分物理结构直接影响实物产品得率,决定了打叶复烤的经济效益。如何提高打叶风分线成品长梗率,改善烟梗产品质量,改善烟梗原料数量不足的问题,成为复烤企业面临的一道难题。

1 材料与方法

1.1 材料

云南玉溪K326品种VCO2B模块。

1.2 仪器与设备

卧式打叶机组(美国MACTAVISH公司,额定流量12 000 kg/h,五打十八分);不同尺寸的菱形框栏;CA813型片烟大小及分布测定系统(昆明船舶设备集团有公司、郑州烟草研究院)、CA35型叶片结构检测筛分机(北京长征高科技有限公司);CA46型叶含梗检测机(北京长征高科技有限公司);电子天平(精度1 g,瑞士梅特勒-托利多仪器有限公司)。

1.3 试验方法 按照《烟叶 打叶复烤 工艺规范》(YC/T 146—2010)[2]和《打叶烟叶 质量检验》(YC/T 147—2010)[3]进行试验。

1.3.1

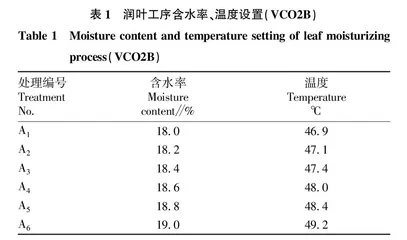

润叶含水率、温度对烟叶物理结构的影响。润叶含水率、温度按表1设计的6个组合处理(A1、A2、A3、A4、A5、A6)。加工期间打叶设备工艺参数基本保持不变,待生产正常且打后叶片质量指标达到要求后,记录大中片率、叶含梗率、梗含叶率、长梗率等指标,取样频率为1次/h。

1.3.2

打叶参数对烟叶物理结构的影响。按照打辊转速逐级增加的理论,对每级打辊参数进行优化,确定各级打辊转速,减少打叶过程中的造碎[4-5]。然后,通过调整每个风分仓的高速带频率和风分机频率,保证叶梗的有效分离。将一至五打打辊转速分别设置为475(32 Hz)、534(36 Hz)、594(40 Hz)、563(44 Hz)、653(48 Hz)r/min,调整打辊转速;检测项目为打叶风分后的叶片结构、游离叶片比例。

1.3.3 回梗系统参数对烟叶物理结构的影响。为确定回梗系统的最佳参数设置,在固定回梗风管补风口开度45°的情况下,将回梗风机频率分别设置为22、24、26、28、30 Hz,检测梗汇集处出口长梗率与梗含叶率。

1.3.4 新型梗振筛的应用。烟梗汇集后由烟梗落料器经净梗风选后进入烟梗筛分环节,采用长短梗筛—钢筋筛—异形筛的“三级振筛”筛分模式(图1)。

如图2~3所示,烟梗进入筛网后,在长短波纹板的导流作用下,形成沿导流槽的纵向有序前进,经过导流槽内的内凹异形孔,能有效筛分出短碎梗和短梗拐,同时保证长梗不被筛出[6]。

2 结果与分析

2.1 烟叶含水率、温度与打叶质量的关系分析

当润叶来料烟叶温度和含水率偏低对,烟叶柔软性差,容易产生造碎,使叶片合格率下降,碎片率和短梗率增加,造成梗含叶率增加[7]。当烟叶含水率和温度都偏高时,烟叶易缠绕在打叶钉或框栏上,出现堵塞现象;在打叶过程中叶片不易被从烟梗上撕裂下来,即使撕裂下来,由于含水率较大,也不易风分出来,会影响打叶和风分的效果[8]。

从表2可以看出,在二润含水率、温度的提升过程中,大中片率和长梗率有一定提升,烟叶造碎减少,但含水率太高时风分效果不佳。综合考虑阻料次数、各打叶指标和工艺标准,确定最佳参数模式为A4,即出口温度为48.0 ℃,出口含水率为18.6%。在此基础上,工艺优化组对2019烤季多个模块进行了测试,得到以下优化结果:中部烟和上部烟二润出口温度均为48.0 ℃,其二润出口含水率分别为18.3%~18.9%和18.0%~18.6%。

2.2 调整前后打叶参数的对比

调整打叶机打辊转速后,随着撕叶强度的增加,打叶后叶片大中片率和长梗率下降[9],因此撕叶强度应设置在合理范围内;在确定打辊转速后,适当提升风分机风速,可提升打叶效率,有效实现叶梗分离,降低游离叶片比例,避免重复进打辊,有效提升烟叶与烟梗质量[10]。针对抛料速度过高、烟片撞击仓体的情况,可降低高速带频率。针对抛烟效果不好的高速带,可根据实际情况调大高速带频率,满足抛料要求。调整后获得VCO2B打叶设备最优参数,如表3~4所示。

2.3 调整前后回梗系统参数的对比

烟梗在风送、风分的过程中会发生烟梗间相互撞击,烟梗与管壁间的撞击,烟梗与卸料翻板、抛料辊间撞击,当这些撞击达到一定强度后梗旗子会发生梗叶分离[11]。

回梗系统的主要作用是可以进一步降低梗含叶率[12]。在整个风力输送系统设备正常运行的前提下,主要通过调节回梗风机频率和补风口开度,达到调节吸料风速的目的。若对此调整不当,将会直接影响梗含叶率、长梗率2个工艺指标,严重时还会导致回梗系统阻塞,造成停机[13]。

对打叶风分线出口长梗率、梗含叶率进行检测,检测结果见表5。

从测试结果可以看出,当回梗风机频率为26 Hz时,长梗率较高,达到回梗系统的最佳效果。在生产过程中还可根据实际检测结果进行微调。

2.4 成品长梗率的影响因素分析

目前成品长梗率不高,主要影响因素如下:在风力输送和风选过程中烟叶温度下降大、水分散失大,导致大中片率低,造碎增加,梗可用性降低;针对不同来料,打辊转速、风机频率、高速带频率、风门的设置没有科学、规范的标准,导致设备性能未达到最佳状态,叶梗分离效果不佳;回梗风送装置的管道跨度大,且风机参数设置不合理,能耗高,噪声大,输送过程存在造碎,部分长梗再次回到四打,导致梗造碎大;成品长梗中含有楔形短梗和梗拐,筛分过程不能将长、短梗完全分开,影响成品长梗率。

3 结论与讨论

通过对二润、打叶、回梗系统参数调整、新型异形筛应用进行研究与优化,2018烤季成品长梗率为90.34%,2019烤季提升至95.59%。

(1)针对不同模块,应结合叶片物理结构和感官质量,进行润叶工序的参数优化,保证二润出口含水率和温度满足打叶要求。中部烟和上部烟二润出口温度应设置为48.0 ℃,出口含水率分别设置为18.3%~18.9%和18.0%~18.6%。

(2)打叶复烤工艺影响因素较多,各个质量指标还存在相互联系。为了提高车间打叶复烤的产品质量和工艺技术水平,合理优化打叶风分参数,可按照打辊转速逐级增加的理论,对每级打辊参数进行优化,确定各级打辊转速,减少打叶过程中的造碎,然后通过依次调整每个风分仓的高速带频率和风分机频率,保证叶梗的有效分离。

(3)回梗系统的主要作用是可以进一步降低梗含叶率,主要通过调节回梗风机频率和补风口开度,达到调节吸料风速的目的。可根据短梗、碎梗含量,合理调节回梗风机风速,减少长梗造碎与损失。

(4)为了提升梗拐和楔型短梗的筛分效果,可从提前分流的角度对梗筛分的流程进行优化。针对梗拐、短梗,使用马蹄形异形筛网筛分,采用长短梗筛—钢筋筛—异形筛的“三级振筛”筛分模式。

(5)针对不同的部位、不同的等级、不同地区的烟叶原料设置不同的打叶机打辊转速,是提高打叶风分后的叶片和烟梗质量的关键所在。利用MES系统有效采集设备参数,针对不同等级原料,开展打叶加工工艺参数研究。结合各打叶指标的检测值,确定该等级的优化参数设置,为将来生产提供强有力的数据支撑,并为提升烤烟产品质量与各项经济指标奠定基础。

参考文献

[1] 叶启昌.打叶复烤新工艺的思考[C]//中国烟草学会.中国烟草学会2010年学术年会论文集.北京:中国烟草学会,2010.

[2] 国家烟草专卖局.烟叶 打叶复烤 工艺规范:YC/T 146—2010[S].北京:中国标准出版社,2010.

[3] 国家烟草专卖局.打叶烟叶 质量检验:YC/T 147—2010[S].北京:中国标准出版社,2010.

[4] 罗海燕,方文青,谢鑫,等.打叶质量与出片率的关系[J].烟草科技,2005,38(1):8-10,19.

[5] 张永进.降低叶片复烤机造碎率的技术分析[J].烟草科技,2009,42(4):21-24.

[6] 郑红艳,赵剑,邹泉,等.异形筛网烟梗筛分机的设计与应用[J].机械制造,2020,58(1):9-12.

[7] 陈家东,陶智麟,刘全喜.打叶复烤加工过程造碎及碎烟处理工艺研究[J].烟草科技,2000,33(4):4-7.

[8] 邓凯.烟叶初加工过程中叶梗分离线三级打叶风分提高烟叶品质及减少造碎的相关研究[J].中国标准化,2017(18):50-51.

[9] 刘利锋,王花俊,朱晓牛,等.不同打叶参数对打叶质量的影响[J].安徽农业科学,2009,37(24):11519-11520,11531.

[10] 吕耀印,王涛,杜阅光,等.一级打叶单元出叶量及其分布对叶片质量的影响[J].烟草科技,2013,46(2):12-15.

[11] 张忠峰,张世成,齐海涛.分切打叶工艺设备的研究与应用[J].烟草科技,2011,44(6):16-19.

[12] 《烟机设备修理工(打叶复烤)专业知识》编写组.烟机设备修理工(打叶复烤)专业知识[M].郑州:河南科学技术出版社,2013.

[13] 许强,胡宗玉,李少鹏,等.基于正交设计的云南烟叶打叶技术研究[J].江苏农业科学,2019,47(21):263-266.